Představujeme

Manipulační technika – Přehlídka manipulační techniky

-red- 29.01.2014 06:34

Při každoroční prezentační akci Demo Days 2013 v Rudné u Prahy měla odborná veřejnost možnost poprvé spatřit nový dieselový hydrostatický vozík Toyota Tonero nebo nový 80V elektrický vozík Toyota Traigo 80.

Za zmínku jistě stojí i fakt, že Toyota brzy uvede do provozu svůj první vozík s CNG pohonem v ČR. Rozšíření modelové řady v oblasti elektrických vozíků, nabídka hydrostatického vozíku vedle tradiční hydrodynamiky i schopnost realizovat řešení s CNG pohonem znamená i širší možnosti, které společnosti Toyota Material Handling umožňují zákazníkům zajistit ideální variantu řešení jejich potřeb manipulace. Historicky nejefektivnější a nejúspornější čelní elektrický vozík Toyota přináší celou řadu vylepšení ve srovnání se svými předchůdci i s ostatními srovnatelnými vozíky na trhu. Cílem všech inovací je dosažení co nejvyšší produktivity a co nejúspornějšího provozu. Vozíky s nosností 2–3,5 tuny tvoří spolu s modely Traigo 24, Traigo 48 a Traigo HT nepřekonatelnou sestavu kompaktních, silných a výkonných elektrických vozíků. Jsou více než plnohodnotnou alternativou pro aplikace, které byly dosud doménou vozíků se spalovacími motory a navíc přináší vlastnosti a výhody, které dieselové nebo plynové vozíky nemají.

Za zmínku jistě stojí i fakt, že Toyota brzy uvede do provozu svůj první vozík s CNG pohonem v ČR. Rozšíření modelové řady v oblasti elektrických vozíků, nabídka hydrostatického vozíku vedle tradiční hydrodynamiky i schopnost realizovat řešení s CNG pohonem znamená i širší možnosti, které společnosti Toyota Material Handling umožňují zákazníkům zajistit ideální variantu řešení jejich potřeb manipulace. Historicky nejefektivnější a nejúspornější čelní elektrický vozík Toyota přináší celou řadu vylepšení ve srovnání se svými předchůdci i s ostatními srovnatelnými vozíky na trhu. Cílem všech inovací je dosažení co nejvyšší produktivity a co nejúspornějšího provozu. Vozíky s nosností 2–3,5 tuny tvoří spolu s modely Traigo 24, Traigo 48 a Traigo HT nepřekonatelnou sestavu kompaktních, silných a výkonných elektrických vozíků. Jsou více než plnohodnotnou alternativou pro aplikace, které byly dosud doménou vozíků se spalovacími motory a navíc přináší vlastnosti a výhody, které dieselové nebo plynové vozíky nemají.

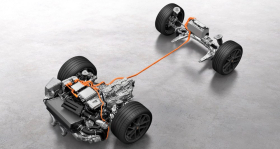

Nová 80V modelová řada Toyota Traigo 80 propojuje špičkové technologie a design zaměřený na řidiče v bezvadný funkční celek. Přináší velmi vysokou úsporu energie na úrovni 20 % ve srovnání se staršími modely a o 8 % ve srovnání se současnými modely konkurence. Důkladné průzkumy a testy také ukázaly, že nová řada nabízí o 15 % více manipulačních cyklů než konkurenční modely (doloženo VDI testy). Díky nízké spotřebě energie uspokojí až 85 % aplikací bez výměny baterie. A to i provozně náročných nebo vícesměnných aplikací. Zákazníci si budou moci vybrat preferovanou technologii. Hydrostat je obecně považován za vhodnější do provozu s častou změnou směru pojezdu a s častými přejezdy na krátké vzdálenosti, hydrodynamický měnič bývá efektivnější při delších vzdálenostech. Kombinací obou systémů bude Toyota schopna zvolit optimální pokrytí potřeb každé individuální aplikace a maximalizovat produktivitu. Model Toyota Tonero HST nabídne všechny osvědčené technologie uplatněné u hydrodynamického vozíku, včetně kompletního systému aktivní stability Toyota SAS, který snižuje provozní náklady. Hydrostatický model nabídne o něco širší možnosti v oblasti specifikace konkrétního modelu podle požadavků zákazníka (automatická provozní brzda, volba typu funkce provozní brzdy, nastavení výkonových úrovní a další).

První vozíky Toyota na CNG v ČR

První vozíky Toyota na CNG v ČR

V západní Evropě nepatří CNG k preferovaným palivům, protože výše vstupní investice do související infrastruktury a vysoká spotřební daň znehodnocují jeho nižší cenu. V ČR je CNG palivo zatím levnější, ale co když se výše zdanění přiblíží evropským standardům? Podrobná analýza konkrétních provozních podmínek a odhad budoucího vývoje proto není od věci. Toyota Material Handling provede analýzu jakéhokoli provozu a odborně posoudí výhodnost případného přechodu na nové palivo. Od konce letošního roku bude mít navíc zkušenosti s reálným provozem v tuzemských podmínkách. Přechod na CNG vyžaduje totiž značné investice – kompletní obměnu vozíků, protože stávající techniku nelze na CNG (nebo zpět z CNG) přestavět, vybudování čerpací stanice, projekty a příslušné kolečko po úřadech v rámci stavebního povolení. V ČR sice vychází CNG o 30–50 % levněji, srovnáváme-li náklady s cenou LPG nebo nafty, ale nejlevnější stále zůstává elektrický pohon. Navíc například elektrické vozíky Toyota již dnes dosahují takových výkonových parametrů, které jim dovolují spalovací vozíky v mnoha aplikacích plnohodnotně nahradit – viz pasáž o novém modelu Toyota Traigo 80 – a přitom nabídnout i další výhody, které spalovací vozíky nabídnout nemohou: kromě jiného například nižší hlučnost, rekuperaci energie a po všech stránkách ekologičtější provoz.

Toyota představila nové regálové systémy

Zákazníci společnosti Toyota Material Handling vyřeší nyní své komplexní potřeby skladování a manipulace na jednom místě a postupně i při jednání s jediným obchodníkem. Vedle patřičně širokého sortimentu efektivní a bezpečné skladové manipulační techniky, čelních VZV a tahačů dodá Toyota vše potřebné, co vyžaduje moderní manipulace a efektivní řízení skladového hospodářství – software i hardware, řešení pro podrobnou analýzu výkonu a správu flotily vozíků – a nyní i regálové systémy. Sortiment regálů zahrnuje veškeré typy standardních paletových, spádových, pojízdných, vjezdových nebo push-back regálů, konzolových a policových systémů nebo systémů pro vychystávání. Součástí nabídky je samozřejmě i zajištění instalace a servisu všech typů. Komplexní nabídka zjednoduší a zkrátí výběrová řízení a usnadní komunikaci všem zákazníkům Toyoty, kteří dávají přednost nákupu od jednoho partnera s minimem subdodavatelů. Rychlejší a přesnější budou i projektové analýzy stávajících i nových skladů v rámci programu Virtual Warehouse, s jehož pomocí dokáže Toyota nejen navrhnout regálový systém, ale propočítat i množství a typy manipulační techniky, která zajistí požadovaný objem manipulace v požadovaném čase. Dokáže tak zajistit optimální synergii vašich manipulačních procesů a materiálových toků, kdy všechny součásti celku, od vysokozdvižných vozíků a regálového systému, až po služby a kontrolní mechanismy, účinně spolupracují na omezování provozních nákladů. Výrobcem regálů značky Toyota bude společnost Mecalux, lídr v oboru s více než 30letými zkušenostmi a celoevropským pokrytím, což je zárukou identických služeb i pro evropské klíčové zákazníky operující ve více zemích, včetně České republiky. Všechna regálová řešení Toyota vyhovují normě EN 15512.

Zákazníci společnosti Toyota Material Handling vyřeší nyní své komplexní potřeby skladování a manipulace na jednom místě a postupně i při jednání s jediným obchodníkem. Vedle patřičně širokého sortimentu efektivní a bezpečné skladové manipulační techniky, čelních VZV a tahačů dodá Toyota vše potřebné, co vyžaduje moderní manipulace a efektivní řízení skladového hospodářství – software i hardware, řešení pro podrobnou analýzu výkonu a správu flotily vozíků – a nyní i regálové systémy. Sortiment regálů zahrnuje veškeré typy standardních paletových, spádových, pojízdných, vjezdových nebo push-back regálů, konzolových a policových systémů nebo systémů pro vychystávání. Součástí nabídky je samozřejmě i zajištění instalace a servisu všech typů. Komplexní nabídka zjednoduší a zkrátí výběrová řízení a usnadní komunikaci všem zákazníkům Toyoty, kteří dávají přednost nákupu od jednoho partnera s minimem subdodavatelů. Rychlejší a přesnější budou i projektové analýzy stávajících i nových skladů v rámci programu Virtual Warehouse, s jehož pomocí dokáže Toyota nejen navrhnout regálový systém, ale propočítat i množství a typy manipulační techniky, která zajistí požadovaný objem manipulace v požadovaném čase. Dokáže tak zajistit optimální synergii vašich manipulačních procesů a materiálových toků, kdy všechny součásti celku, od vysokozdvižných vozíků a regálového systému, až po služby a kontrolní mechanismy, účinně spolupracují na omezování provozních nákladů. Výrobcem regálů značky Toyota bude společnost Mecalux, lídr v oboru s více než 30letými zkušenostmi a celoevropským pokrytím, což je zárukou identických služeb i pro evropské klíčové zákazníky operující ve více zemích, včetně České republiky. Všechna regálová řešení Toyota vyhovují normě EN 15512.

Automatika v manipulační technice

Společnosti Siemens, s. r. o., OZ Elektromotory Frenštát pod Radhoštěm a Toyota Material Handling CZ, s. r. o., dokončily realizaci první etapy zajímavého projektu. Projekt využívá řešení manipulace s bezobslužným vozíkem BT Autopilot SPE200 a byl také zahájen zkušební provoz. Jedná se o první řešení tohoto druhu v ČR i ve střední a východní Evropě. V západní Evropě existují již desítky instalací s automatickými bezobslužnými vozíky. Automatizované provozy byly realizovány například v oblasti zásobování výroby nebo při vychystávání v logistických centrech. Systém BT Autopilot může využít prakticky kterákoli společnost s opakujícími se operacemi a trasami při manipulaci výrobků nebo zboží. Rozhodující je návratnost investice, která je v případě Siemensu a vzhledem k aktuálním nákladům na zaměstnance v českých podmínkách kalkulována zhruba na tři roky. „BT Autopilot využíváme pro manipulaci speciálních kontejnerů při výrobě elektromotorů. Kontejnery jsou automaticky přepravovány od výdejních stanovišť k jednotlivým výrobním pracovištím. Jejich obsluha si tlačítkem vyžádá dodávku a vozík na základě tohoto povelu provede operaci, která se skládá z více fází. Vozík rozezná, kdo zažádal a podle toho najede na správnou pozici na výdejním místě a přiveze správné komponenty. Od nasazení vozíku očekáváme bezpečný a plynulý provoz, nulovou chybovost, nulové kolize a radikální snížení nákladů na servis a obsluhu. Po najetí na standardní provoz budeme v zavádění automatické manipulace pokračovat i v dalších provozech,“ vysvětluje Martin Richter z útvaru plánování výroby společnosti Siemens, s. r. o. Projekt Autopilot nevyžaduje žádné zvláštní úpravy v provozu, kde má být instalován. Vhodná je kvalitní neklouzavá podlaha a eliminace falešných odrazů laserových paprsků při navigaci vozíku. Toto vše je relativně snadno řešitelné. Vozík zvládá jakékoli operace, které umí standardní vysokozdvižný zakladač BT SPE. Podléhá obvyklému servisu, navíc je nutné pouze občas provést kontrolu a čištění laserů nebo kontrolu a případnou výměnu navigačních pásek. V případě potřeby může být přepnut do manuálního režimu a být použit jako standardní ručně vedený zakladač.

Společnosti Siemens, s. r. o., OZ Elektromotory Frenštát pod Radhoštěm a Toyota Material Handling CZ, s. r. o., dokončily realizaci první etapy zajímavého projektu. Projekt využívá řešení manipulace s bezobslužným vozíkem BT Autopilot SPE200 a byl také zahájen zkušební provoz. Jedná se o první řešení tohoto druhu v ČR i ve střední a východní Evropě. V západní Evropě existují již desítky instalací s automatickými bezobslužnými vozíky. Automatizované provozy byly realizovány například v oblasti zásobování výroby nebo při vychystávání v logistických centrech. Systém BT Autopilot může využít prakticky kterákoli společnost s opakujícími se operacemi a trasami při manipulaci výrobků nebo zboží. Rozhodující je návratnost investice, která je v případě Siemensu a vzhledem k aktuálním nákladům na zaměstnance v českých podmínkách kalkulována zhruba na tři roky. „BT Autopilot využíváme pro manipulaci speciálních kontejnerů při výrobě elektromotorů. Kontejnery jsou automaticky přepravovány od výdejních stanovišť k jednotlivým výrobním pracovištím. Jejich obsluha si tlačítkem vyžádá dodávku a vozík na základě tohoto povelu provede operaci, která se skládá z více fází. Vozík rozezná, kdo zažádal a podle toho najede na správnou pozici na výdejním místě a přiveze správné komponenty. Od nasazení vozíku očekáváme bezpečný a plynulý provoz, nulovou chybovost, nulové kolize a radikální snížení nákladů na servis a obsluhu. Po najetí na standardní provoz budeme v zavádění automatické manipulace pokračovat i v dalších provozech,“ vysvětluje Martin Richter z útvaru plánování výroby společnosti Siemens, s. r. o. Projekt Autopilot nevyžaduje žádné zvláštní úpravy v provozu, kde má být instalován. Vhodná je kvalitní neklouzavá podlaha a eliminace falešných odrazů laserových paprsků při navigaci vozíku. Toto vše je relativně snadno řešitelné. Vozík zvládá jakékoli operace, které umí standardní vysokozdvižný zakladač BT SPE. Podléhá obvyklému servisu, navíc je nutné pouze občas provést kontrolu a čištění laserů nebo kontrolu a případnou výměnu navigačních pásek. V případě potřeby může být přepnut do manuálního režimu a být použit jako standardní ručně vedený zakladač.

„Vozík BT Autopilot jezdí v Siemensu podle reflexních navigačních pásek po 24 různých, dokonale naprogramovaných a odzkoušených trasách nízkou konstantní rychlostí. Jeho provoz je bezpečný, bez nehod, a tím s nulovými škodami navzdory velmi úzkým manipulačním uličkám. Vozík dokáže navíc v zatáčkách automaticky zpomalit, je vybaven výstražným majákem a zvukovou signalizací a dokonale sleduje přesně definovanou výseč ve směru pojezdu. V případě narušení tohoto prostoru ihned zastaví,“ doplňuje Aleš Hušek, projektový manažer a specialista na automatická a poloautomatická řešení manipulačních procesů.

Automatizace není jen Autopilot

O automatická řešení typu BT Autopilot projevují zájem i další firmy a úspěšná realizace v Siemensu může jejich rozhodování urychlit a posunout za konzultační fázi. Toyota realizovala i další řešení využívající bezobslužné tahače BT Autotruck nebo Toyota Tracto, zejména v automobilovém průmyslu a má velké zkušenosti i s dalšími obdobnými technologiemi. Například počet instalací poloautomatického systému bezuličkového skladování BT Radioshuttle překročil jen v ČR již tři desítky.

Nový impulz pro uživatele elektrických vozíků

Toyota Material Handling Europe pokročila s testováním vozíků s li-ionovým pohonem a na přelomu roku 2013/2014 zahájí sériovou výrobu. -Li-ionové baterie jsou k dispozici pro ručně vedené nízkozdvižné a vychystávací vozíky BT Levio a BT Optio s voltáží 24V, které jsou ve větších flotilách zastoupeny často i v desítkách jednotek. V takových provozech, ale nejen v nich, přinese přechod na novou technologii výrazné úspory provozních nákladů a výrazné snížení uhlíkové stopy.

Toyota Material Handling Europe pokročila s testováním vozíků s li-ionovým pohonem a na přelomu roku 2013/2014 zahájí sériovou výrobu. -Li-ionové baterie jsou k dispozici pro ručně vedené nízkozdvižné a vychystávací vozíky BT Levio a BT Optio s voltáží 24V, které jsou ve větších flotilách zastoupeny často i v desítkách jednotek. V takových provozech, ale nejen v nich, přinese přechod na novou technologii výrazné úspory provozních nákladů a výrazné snížení uhlíkové stopy.

Díky dosaženým úspěchům v reálných provozech se nová li-ionová technologie integrovaná do manipulační techniky dostává do hledáčku velkých logistických provozů s intenzivním nasazením větších flotil ručně vedených nízkozdvižných nebo vychystávacích vozíků. Testování také postupně opouští běžné provozní podmínky a stěhuje se do náročnějších aplikací, například do chladírenských skladů. „K největším výhodám nových vozíků řady Toyota Li-ion patří omezení prostojů a s tím spojených nákladů a nižší energetická náročnost. S li-ionovou technologií, která umožňuje bezproblémové mezidobíjení například během přestávek, může jakýkoli provoz pracovat bez omezení 24 hodin denně, 7 dní v týdnu, a to i bez náhradních baterií. Výrazně se zkrátila doba nabíjení – z 6–12 hodin na hodinu jedinou při úplném vybití baterie s průměrnou kapacitou. Nové baterie jsou menší, ale přesto umožňují uložení více energie. Eliminují přebíjení, které je další významnou příčinou energetických ztrát. Stupeň jejich účinnosti, tedy poměr mezi doplněnou a využitou energií, je zřetelně vyšší. Li-ionové baterie nevyžadují údržbu a testy prokázaly i o zhruba 50 % delší životnost – přibližně 5 tisíc nabíjecích cyklů ve srovnání se 2,5 tisíci cykly u olověných baterií,“ říká Jan Kohák, produktový manažer společnosti Toyota -Material Handling CZ.

Shrnutí vlastností řady Toyota Li-ion s modely BT Levio a BT Optio:

menší baterie s vyšší kapacitou a dvojnásobnou životností

100% výkonnost po celý rozsah vybíjejícího cyklu

bezproblémové mezidobíjení v libovolném okamžiku

značné urychlení nabíjení – až na přibližně 1 hodinu

minimální energetické ztráty díky eliminaci přebíjení

bezpečnější a ekologičtější provoz

Převzato z časopisu

-6439289c3bc30_280x149.jpg)