Technika

BMW řady 5 industrializuje udržitelné materiály elektrického i3

-red- 19.03.2024 02:51

Foto: BMW

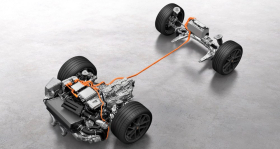

I když je v současnosti jako hlavní příspěvek k ochraně životního prostředí u automobilů brán elektrický pohon, automobilky mají v tomto ohledu mnohem více možností. Jednou z nich je efektivnější výroba s minimalizací odpadu a využíváním obnovitelné energie, ale významný podíl na tom má i používání druhotných materiálů a větší využití přírodních vláken a nahrazení surovin živočišného původu. BMW se v této oblasti angažuje mnoho let, přičemž trendy udávalo především BMW i3 z roku 2013. U něj poprvé aplikované přístupy se s novým BMW řady 5 dostávají do velkosériové výroby.

Jedním z příkladů je možnost objednat jej ve veganském provedení. Tato novinka je umožněna především díky vývoji inovativních materiálů s vlastnostmi podobnými kůži. Tyto materiály, které musí splňovat náročné požadavky, pokud jde o dotek, prémiový vzhled a odolnost proti opotřebení.

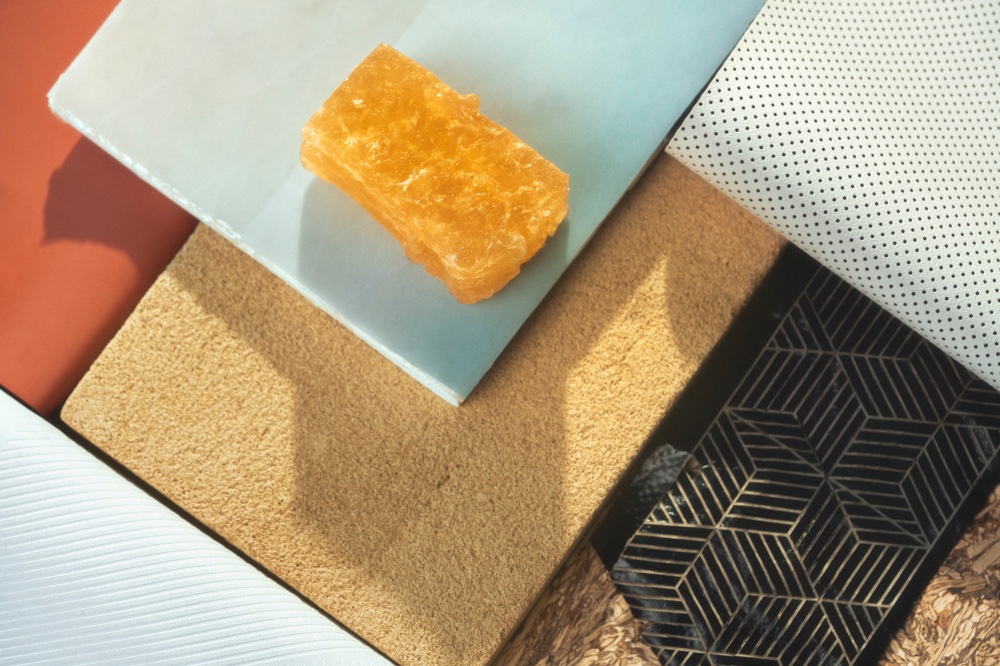

Snížení množství emisí CO2 v průběhu celého životního cyklu vozidla je hlavním cílem společnosti BMW Group na cestě ke klimatické neutralitě, které má být dosaženo nejpozději do roku 2050. Výběr materiálů hraje při dosahování tohoto cíle klíčovou roli. Materiály z přírodních zdrojů se nyní objevují pouze tam, kde nejsou pro zákazníka viditelné, například v různých voskových látkách, jako je želatina používaná v ochranných nátěrech, lanolin v barvách, lůj jako přísada do elastomerů a včelí vosk jako tavidlo do barev.

Foto: BMW

Foto: BMW

Skutečnost, že nyní existuje vysoce kvalitní veganský potahový materiál s vlastnostmi rovnocennými pravé kůži, která se dříve používala pro potažení volantů, představuje další významný krok ke snížení emisí CO2. Nový materiál snižuje ve srovnání s kůží emise CO2 v celém hodnotovém řetězci přibližně o 85 procent. Doposud pocházela většina produkovaných emisí, tedy přibližně 80 procent, z chovu dobytka ve formě metanu. Zbývajících 20 procent připadalo na zpracování hovězí kůže, které je vysoce energeticky a vodohospodářsky náročné.

Pro dosažení cíle klimatické neutrality BMW Group sází na využívání ekologické elektřiny ve výrobě a v dodavatelském řetězci, na trvale zvyšovaný podíl druhotných materiálů a přírodních surovin, vysoce účinné elektromotory i spalovací motory a vysokou míru recyklace v souladu se zásadami oběhového hospodářství.

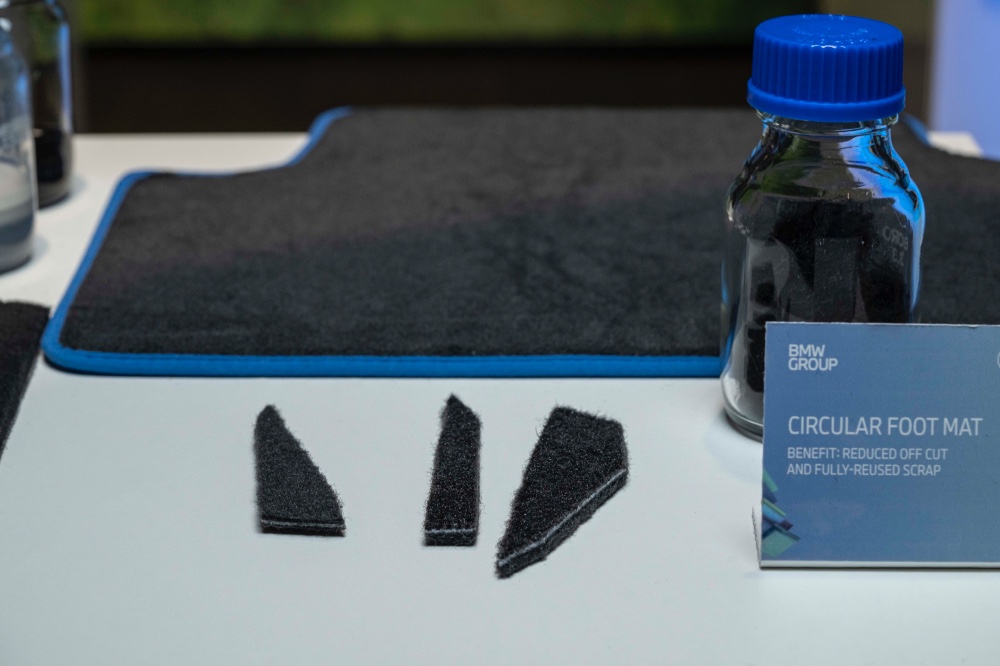

Vše se ukrývá v detailech: podlahové koberce pro různé modely jsou vyrobeny z jednoho druhu materiálu, což zamezuje vzniku směsí materiálů, které se obtížně recyklují. Díky tomu BMW Group každoročně ušetří přibližně 23 tisíc tun CO2 a dalších 1600 tun odpadu, protože recyklované podlahové koberce a odpadní materiál jsou znovu použity i v rámci výrobního procesu.

Foto: BMW

Foto: BMW

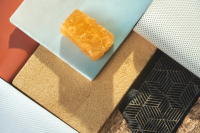

Výzkum a vývoj v oblasti druhotných surovin a udržitelných materiálů jsou nejvyšší prioritou. Budoucí generace vozidel nabídnou další atraktivní alternativy ke kůži. BMW Group spolupracuje se startupovými společnostmi na vývoji inovativních materiálů na bio bázi, jež ve srovnání s dosud používanými syntetickými kůžemi přinášejí přibližně o 45 % nižší emise CO2. Materiál Mirum, který je ze 100 % postaven na bio bázi a neobsahuje ropu, má potenciál napodobit všechny vlastnosti tradiční kůže. Další nový materiál, DeserttexTM, je vyroben z rozemletých kaktusových vláken s polyuretanovou maticí na bio bázi. Těmito materiály lze nahradit suroviny živočišného původu a zároveň výrazně snížit emise CO2.

V rámci vizionářských konceptů sedadel představuje BMW Group Design nápady na konkrétní aplikace s využitím nových inovativních materiálů a výrobních metod, které přispívají ke snížení emisí CO2 a k širšímu využití druhotných materiálů.

BMW Group ve svých vozidlech již používá obnovitelné suroviny, přírodní vlákna a další materiály na bázi biologických materiálů – například v obložení dveří nebo v základně středové loketní opěrky nového BMW řady 5 nebo 7. Použití přírodních surovin, jako je konopí, kenaf a len, minimalizuje spotřebu dalších materiálů a ve srovnání s konvenčními materiály snižuje hmotnost až o 50 %. Přírodní materiály také vstupují do výpočtu CO2 se zápornou hodnotou, protože použité rostliny mohou během fáze růstu absorbovat CO2 a uvolňovat kyslík.

Foto: BMW

Foto: BMW

BMW i3, uvedené na trh v roce 2013, ukázalo, jak moc přispívá použití přírodních materiálů k ucelené koncepci udržitelnosti spolu s elektromobilitou, inteligentní lehkou konstrukcí a využitím recyklovaných surovin. Přírodní, k životnímu prostředí šetrné materiály použité v jeho interiéru také dlouhodobě splňují nejvyšší standardy kvality, které se u prémiového vozu očekávají. Na základě těchto zkušeností BMW nadále pracuje na vývoji dalších možných aplikací přírodních materiálů a široké škále využití v sériových vozech. Obložení dveří BMW i3 bylo vyrobeno z vláken kenafu sklizených z rostlin malvy, která si při zpracování zachovávají svou charakteristickou přírodní strukturu. Jako surovina pro části přístrojové desky se používalo eukalyptové dřevo z certifikovaných evropských plantáží. Kůže v interiéru BMW i3 byla přírodně vyčiněná pomocí extraktu z olivových listů. Přírodní materiály rovněž přispívaly k vynikající ekologické bilanci BMW i3 a jejich použití na viditelných místech interiéru bylo progresivním designovým prvkem.

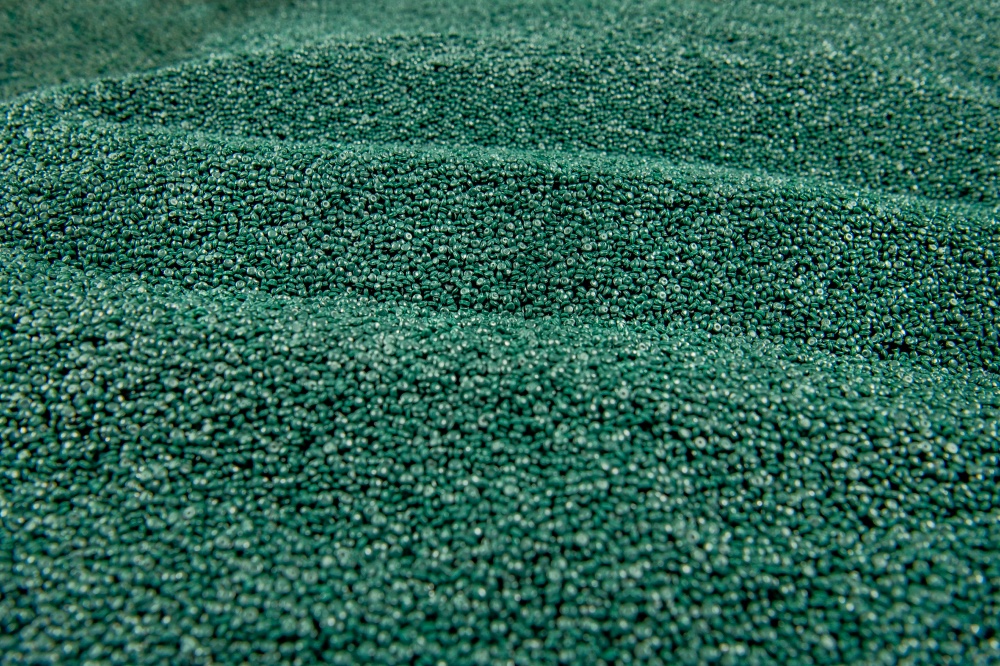

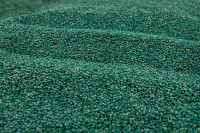

BMW Group pracuje s různými přístupy k využití plastového odpadu z námořního průmyslu jako surovin pro výrobu dílů svých vozidel s cílem šetřit cenné zdroje a snížit emise CO2. Tato forma recyklace umožňuje omezit potřebu primárních plastů na bázi ropy a zároveň zmírnit znečištění oceánů. Výsledné komponenty budou mít přibližně o 25 % nižší uhlíkovou stopu než jejich protějšky vyrobené z konvenčně produkovaných plastů. Recyklovaný nylonový odpad již nyní tvoří základ syntetické příze, z níž jsou vyrobeny například podlahové koberce v BMW iX a v novém BMW X1. Tento materiál, známý jako ECONYL, se vyrábí z vyřazených rybářských sítí, ale i z opotřebovaných podlahových krytin a zbytkového odpadu z výroby plastů.

BMW v současnosti vyrábí své vozy z téměř 30 % z recyklovaných a znovu použitelných materiálů. Cílem přístupu „secondary first“ je postupně zvýšit tento podíl na 50 procent. V této souvislosti je zásadní, aby kvalita, bezpečnost a spolehlivost materiálů splňovala stejně vysoké standardy, jaké existují pro primární materiály. BMW Group se na udržitelnost dívá komplexně a vyhodnocuje uhlíkovou stopu každého jednotlivého materiálu použitého v interiéru i exteriéru.

Foto: BMW

Foto: BMW

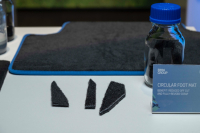

Cílem cirkulárního designu je zajistit, aby vozidla s ukončenou životností byla k dispozici jako zdroj surovin pro nové automobily. Recyklovatelnost byla zefektivněna především díky menší rozmanitosti materiálů. Použití monomateriálů významně přispívá ke zjednodušení recyklace a zlepšení čistoty druhotných surovin. To platí jak pro textil, tak pro plasty a kovové slitiny.

Nové vozy BMW a MINI obsahují přibližně 300 kilogramů plastů. Zhruba 95 % těchto plastů pochází z komponentů, které jsou nakupovány od subdodavatelů a montovány v továrnách BMW. V závislosti na modelu tvoří recyklovaný materiál v současnosti až 20 % termoplastů použitých v novém vozidle. BMW Group si stanovila cíl zvýšit podíl recyklovaných materiálů do roku 2030 v průměru na 40 procent. Některé plastové komponenty se již nyní vyrábějí kompletně z druhotných materiálů. Zvýšené využívání druhotných surovin vede nejen přímo k šetření zdrojů, ale také významně přispívá ke snižování emisí CO2 v dodavatelském řetězci. Přechod od primárních k sekundárním materiálům snižuje emise CO2 při výrobě termoplastových komponentů o 50 až 80 procent. Dalším způsobem, jak snížit uhlíkovou stopu v dodavatelském řetězci, je používání plastů na biologické bázi a plastů vyztužených přírodními vlákny, jako je celulóza, konopí, dřevo nebo bambus.

Při výrobě ocelových a hliníkových komponentů je cílem trvale snižovat emise CO2 při výrobě materiálů a více využívat druhotné suroviny. Od roku 2025 bude BMW Group odebírá ocel od švédského dodavatele, který k odlévání využívá vodík a elektřinu z obnovitelných zdrojů. S dalším dodavatelem byla rovněž uzavřena dohoda o odběru oceli z výroby se sníženým obsahem CO2, což znamená, že od roku 2025 bude možné tímto způsobem pokrýt více než 40 % požadavků na výrobu vozidel v evropských závodech BMW. Díky tomu lze snížit emise CO2 o přibližně 400 000 tun ročně. Výrobní postupy se sníženým obsahem CO2 jsou rovněž dohodnuty s dodavateli oceli v USA a Číně. Současně se bude postupně zvyšovat podíl druhotných surovin v ocelových komponentech ze současných průměrných přibližně 25 %. V závislosti na slitině by se tímto způsobem mohlo zamezit 50 až 80 procentům emisí CO2 ve výrobním procesu.

Foto: BMW

Foto: BMW

Od února 2021 odebírá BMW Group hliník vyrobený pomocí elektřiny ze solární energie. Lehký kov produkovaný s využitím solární energie pochází ze Spojených arabských emirátů. Plánuje se dlouhodobé zvyšování dodávek hliníku vyráběného pomocí zelené elektřiny s cílem snížit emise CO2 v této oblasti do roku 2030 celkem o přibližně 2,5 milionu tun. Od roku 2024 se budou všechna kola z hliníkové slitiny dodávaná BMW Group vyrábět pouze s využitím zelené elektřiny. Regenerativně vyráběná energie se využívá jak při energeticky náročné elektrolýze při výrobě hliníku, tak při odlévání kol.

Některé hliníkové komponenty již nyní obsahují až 50 % druhotných surovin, přičemž u kol z hliníkové slitiny pro nové MINI Countryman se tento podíl zvýšil až na 70 %. Použití sekundárního hliníku namísto primární suroviny povede ke snížení emisí CO2 spojených s výrobou o 75 až 85 procent.

-6439289c3bc30_280x149.jpg)