Technika

Bateriové centrum BMW – chemie článku

Petr Hanke 24.01.2020 05:00

BMW postavilo vlastní vývojové a zkušební centrum na akumulátory a jejich články. Doplnilo je minitovárnou, kde si ověřuje jejich sériovou výrobu. To vše přímo v Mnichově u svého vývojového centra.

Akumulátory byly a jsou zásadním komponentem elektromobilů a značný význam mají také pro parametry plug-in hybridních modelů. V současné době se nejčastěji používají lithium-iontové akumulátory, které poprvé uvedla na trh společnost Sony již v roce 1991, kdy pro anodu použila grafit a pro katodu oxid kobaltito-lithný. Tento druh baterií nabídl oproti dříve používaným bateriím větší vybíjecí proudy a současně bez paměťového efektu schopnost pracovat v teplotním rozpětí –20 až +60 stupňů Celsia. Tento typ článků ale současně vyžaduje důslednou kontrolu konečného napětí pro jednotlivé články. Vývoj lithium-iontových baterií měl zásadní význam nejen pro rozvoj elektromobility, ale již dříve pro přenosná elektronická zařízení, jako jsou mobilní telefony či počítače. Brit M. Stanley Whittingham, Japonec Akiru Jošina a Američan John Bannister Goodenough, trojice mužů, kteří se zasadili o vývoj této technologie, letos za svoji práci na lithium-iontových bateriích dostali Nobelovu cenu za chemii.

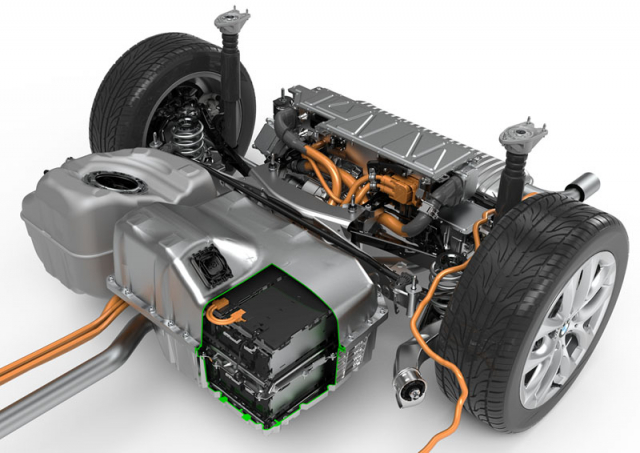

Samotný akumulátor v automobilech je tvořen velkým počtem bateriových článků spojených sériově či paralelně podle požadované kapacity a napětí. V těchto článcích jsou umístěné kladné a záporné elektrody zalité elektrolytickým roztokem obsahujícím disociované lithiové soli. Elektrolyt má „na svědomí“ prostředí zajišťující přenos lithného iontu od katody k anodě a zpět. A právě vodivost elektrolytu má kromě jiného obrovský vliv na rychlost vybíjení a nabíjení článku, ale současně může mít i řadu negativních vlivů na životnost elektrod nebo bezpečnost celého článku. Proto jsou pro správnou činnost bateriového článku důležitá různá další aditiva, která mají zásadní význam pro výsledný kompromis vlastností daného článku. Mezi ně se počítá především poměr velikosti a kapacity, a pak také nabíjecí a vybíjecí proudy při různých teplotách, bezpečnost, živostnost a samozřejmě i cena.

Lithium-iontová baterie se vyznačuje řádově vyšší energetickou hustotou oproti baterii olověné a očekává se, že tato hodnota (obvykle 110 – 170 Whkg-1) by se měla během následujících 10 let zdvojnásobit. Alespoň to prohlásil předseda představenstva BMW Oliver Zipse při příležitosti slavnostního otevření kompetenčního bateriového centra BMW, do nějž automobilka investovala 200 milionů eur. Tohoto zlepšení je možné dosáhnout postupným detailním vývojem jak chemie jednotlivých článků, tak jejich fyzickým uspořádáním. BMW se v tomto případě nechce spolehnout výhradně na své dodavatele bateriových článků a jeho cílem je aktivně se vlastními silami podílet na jejich zdokonalování. To je také hlavní úkol nového bateriového technologického centra, v němž vývojoví pracovníci spolupracují se špičkami v daném oboru, a to včetně univerzit.

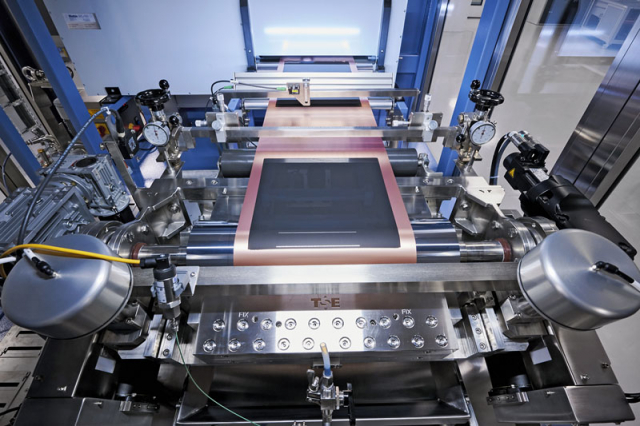

Přínos tohoto centra ale není pouze v teoretickém vývoji. Jeho hlavním posláním je vyzkoušení navržených novinek a zdokonalení v praxi. Součástí celé budovy jsou totiž kromě chemických laboratoří také výrobní prostory, v nichž jsou instalované výrobní linky umožňující simulovat sériovou výrobu nových druhů článků v malých počtech. Celá linka začíná vložením základních komponentů, jimiž obvykle bývá kobalt a lithium, doplňovaných dalšími surovinami v přesně specifikovaném množství a pořadí. Následuje výroba anody a katody, které se vzájemně spojují do jednoho celku odděleného separátorem, tyto komponenty se následně umisťují do bateriových článků a jsou zality elektrolytem.

Tímto způsobem si u BMW vlastními silami ověřují nejen to, zda případná nová metoda skutečně funguje a přináší lepší vlastnosti, ale současně zda je toto nové řešení vyrobitelné ve velkých sériích. Součástí nového centra jsou i stanoviště, v nichž se bateriové články oživují, a především důkladně testují. I když si BMW postavilo moderní technologické bateriové centrum, nehodlá si samotné články do baterií svých elektrifikovaných vozů samo vyrábět. Produkci svěřuje hlavním světovým producentům, a to především společnostem Samsung SDI, LG Chem a Catl. Ty však budou vyrábět přesně dané specifikace podle pokynů automobilky. A to je velmi důležité, protože každý druh elektrifikovaného automobilu vyžaduje jiné vlastnosti bateriového článku. Například u elektromobilů jsou důležité spíše celková kapacita a dlouhodobý výkon, u plug-in hybridních vozů se zase vyžaduje spíše schopnost rychlého poskytnutí energie a následné rychlé nabití.

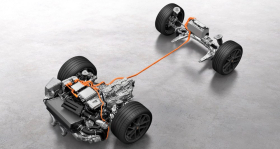

BMW si pak z dodaných článků vlastními silami sestavuje celé akumulátory ve třech svých továrnách podle místa, kam budou doručovány na výrobní linku. Skládání jednotlivých článků do modulů a následné baterie přizpůsobené konkrétnímu elektrifikovanému modelu probíhá v německém Dingolfingu, americkém Spartanburgu a čínském Shenyangu. V kooperaci se společností Dräxlmaier Group pak také v Thajsku.

Akumulátory velmi významně ovlivňují vlastnosti elektrifikovaných vozů a současně jsou jejich nejdražším komponentem. Jejich vývoj směrem ke zvyšování kapacity a snižování ceny je pro budoucí rozvoj elektromobility zcela zásadní. A není proto divu, že automobilky se snaží mít jejich vývoj pod kontrolou. Nově otevřené technologické bateriové centrum BMW Group je toho jasným důkazem.

|

Vývoj lithium-iontových článků |

|

Zatímco v roce 1991 činila cena za uložení 1 kWh více než 3 tisíce dolarů a jeden článek měl kapacitu asi 1 Ah (3,6 Wh při napětí 3,6 V), v roce 2018 byla cena za uložení 1 kWh méně než 200 dolarů a kapacita článku se zečtyřnásobila. Přestože se lithium-iontové baterie postupně dostávají na své fyzikální limity, očekává se v horizontu příštích deseti let další zdvojnásobení hustoty energie a prodloužení životnosti a rozšířením výroby lze čekat i snížení ceny. I proto se již dnes intenzivně pracuje na nových typech bateriových článků, zatím však žádný z nich nedosáhl takové úrovně vývoje, aby jej bylo možné komercializovat. |

Převzato z časopisu

-6439289c3bc30_280x149.jpg)