Technika

AUDI SPACE FRAME – MIX MATERIÁLŮ

Petr Hanke 30.05.2017 06:11

Technika

Již zanedlouho Audi představí čtvrtou generaci typu A8. Od předchozích tří se bude zásadně lišit konstrukcí karoserie. Nejnovější generace Audi Space Frame totiž přináší dosud nevídaný mix materiálů.

Již zanedlouho Audi představí čtvrtou generaci typu A8. Od předchozích tří se bude zásadně lišit konstrukcí karoserie. Nejnovější generace Audi Space Frame totiž přináší dosud nevídaný mix materiálů.

Struktura samonosné karoserie i nadále zůstává základním a nejdůležitějším stavebním kamenem moderních automobilů. Poprvé se toto řešení objevilo již v roce 1922 ve voze Lancia Lambda, ovšem masově se začalo využívat až ve druhé polovině minulého století a v současnosti jde o standard pro naprostou většinu světové automobilové produkce. I v této oblasti panuje neustálý vývoj. U značky Audi nabral unikátní kurz v roce 1982, kdy tehdejší šéf vývoje Dr. Ferdinand Piëch podepsal smlouvu s americkou společností Alcoa o společném vývoji komponentů a technologií pro hliníkové samonosné karoserie. Vývoj probíhal v postupném zavádění hliníkových struktur do karoserií prototypů postavených na základě Audi 100. Vyvrcholením nákladného vývoje se stal celohliníkový prototyp tehdejšího Audi V8, který byl v reálném provozu testován mezi roky 1988 a 1994.

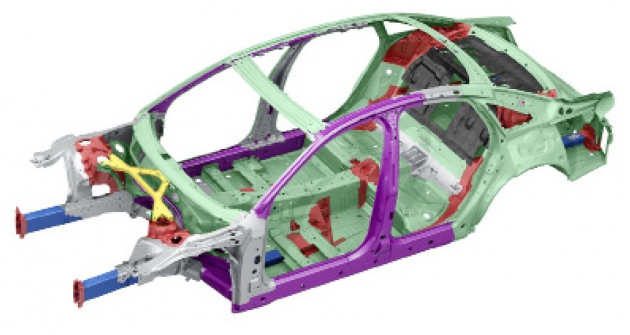

V roce 1993 Audi představilo koncepční vůz Audi ASF (Audi Space Frame), jenž byl předobrazem první generace Audi A8 uvedené v následujícím roce, jež byla prvním sériovým Audi s nosnou strukturou vyrobenou převážně z hliníku. Po následující tři generace tohoto vrcholného typu (druhá: 2002, třetí: 2009) se konstrukce ASF neustále zdokonalovala z hlediska tuhosti, hlučnosti a dalších parametrů. Zatímco první generace rámu ASF sestávala z 334 samostatných komponentů, které se ze 75 procent vyráběly ručně, a vážila 249 kg, u druhé generace se zvětšila torzní tuhost o 61 procent a klesl počet dílů. Zvýšil se také podíl hliníkových odlitků z 22 na 31 procent hmotnosti. Třetí generace znamenala omezení počtu komponentů na 243 a použito bylo 13 různých druhů hliníkových dílů, mezigeneračně se zvýšila tuhost o 21 procent a hmotnost hlavní struktury vykazuje 231 kg. Již v tomto případě tvořila osm procent hmotnosti karoserie vysokopevnostní ocel použitá na středovém B sloupku. Samonosná karoserie čtvrté generace Audi A8 je z hlediska hliníkové tradice Audi v tomto segmentu revoluční. Aluminium bude tvořit „jen“ 58 procent, 40,5 procenta připadne na různé druhy ocelí, jedno procento má být vyrobeno z uhlíkových kompozitů a půl procenta nosné struktury bude tvořit hořčík. Jedním z hlavních důvodů pro změnu přístupu je skutečnost, že za poslední téměř čtvrt století od první generace Audi A8 prošla značným vývojem technologie zpracování ocelí.

V roce 1993 Audi představilo koncepční vůz Audi ASF (Audi Space Frame), jenž byl předobrazem první generace Audi A8 uvedené v následujícím roce, jež byla prvním sériovým Audi s nosnou strukturou vyrobenou převážně z hliníku. Po následující tři generace tohoto vrcholného typu (druhá: 2002, třetí: 2009) se konstrukce ASF neustále zdokonalovala z hlediska tuhosti, hlučnosti a dalších parametrů. Zatímco první generace rámu ASF sestávala z 334 samostatných komponentů, které se ze 75 procent vyráběly ručně, a vážila 249 kg, u druhé generace se zvětšila torzní tuhost o 61 procent a klesl počet dílů. Zvýšil se také podíl hliníkových odlitků z 22 na 31 procent hmotnosti. Třetí generace znamenala omezení počtu komponentů na 243 a použito bylo 13 různých druhů hliníkových dílů, mezigeneračně se zvýšila tuhost o 21 procent a hmotnost hlavní struktury vykazuje 231 kg. Již v tomto případě tvořila osm procent hmotnosti karoserie vysokopevnostní ocel použitá na středovém B sloupku. Samonosná karoserie čtvrté generace Audi A8 je z hlediska hliníkové tradice Audi v tomto segmentu revoluční. Aluminium bude tvořit „jen“ 58 procent, 40,5 procenta připadne na různé druhy ocelí, jedno procento má být vyrobeno z uhlíkových kompozitů a půl procenta nosné struktury bude tvořit hořčík. Jedním z hlavních důvodů pro změnu přístupu je skutečnost, že za poslední téměř čtvrt století od první generace Audi A8 prošla značným vývojem technologie zpracování ocelí.

Pevnost nejlepších ocelí se za toto období zpětinásobila! To znamená, že na konstrukci různých segmentů karoserie může být použito méně materiálu, což eliminuje a v některých případech i překoná o třetinu nižší hmotnost hliníku ve srovnání s běžnou ocelí. Použití moderních ocelí má navíc přínos také z hlediska prostorového řešení a též z pohledu přenosu vibrací a hlučnosti. Audi se tedy rozhodlo velmi racionálně využít při konstrukci své vlajkové lodi nejmodernějších technologií pro kombinaci různých druhů materiálu. Karoserie chystané čtvrté generace Audi A8 působí v přímém srovnání se svými předchůdci velmi masivním dojmem. To bylo ostatně zřejmé při naší návštěvě na hliník specializované továrny Audi v Neckarsulmu, kde je aktuálně (i pro veřejnost) připravena výstava hliníkových technologií Audi. Při pohledu na první tři celohliníkové struktury se nechce věřit, že ta současná v mezigeneračním srovnání vykazuje zvýšení tuhosti „jen“ o 24 -procent. Došlo též k nárůstu hmotnosti o 51 kg, což je vykompenzováno v jiných oblastech. Jak již bylo řečeno, karoserie čtvrté generace Audi A8 bude kombinovat různé druhy materiálů v závislosti na konkrétním místě jejich aplikace. Podíl hliníku na nosné struktuře činí tedy 58 %, nicméně je třeba doplnit, že z hliníkových plechů budou vyrobeny také povrchové díly nového Audi A8. Z uvedeného podílu nejvíce hmotnosti připadá na odlitky, profily a plechy.

Pevnost nejlepších ocelí se za toto období zpětinásobila! To znamená, že na konstrukci různých segmentů karoserie může být použito méně materiálu, což eliminuje a v některých případech i překoná o třetinu nižší hmotnost hliníku ve srovnání s běžnou ocelí. Použití moderních ocelí má navíc přínos také z hlediska prostorového řešení a též z pohledu přenosu vibrací a hlučnosti. Audi se tedy rozhodlo velmi racionálně využít při konstrukci své vlajkové lodi nejmodernějších technologií pro kombinaci různých druhů materiálu. Karoserie chystané čtvrté generace Audi A8 působí v přímém srovnání se svými předchůdci velmi masivním dojmem. To bylo ostatně zřejmé při naší návštěvě na hliník specializované továrny Audi v Neckarsulmu, kde je aktuálně (i pro veřejnost) připravena výstava hliníkových technologií Audi. Při pohledu na první tři celohliníkové struktury se nechce věřit, že ta současná v mezigeneračním srovnání vykazuje zvýšení tuhosti „jen“ o 24 -procent. Došlo též k nárůstu hmotnosti o 51 kg, což je vykompenzováno v jiných oblastech. Jak již bylo řečeno, karoserie čtvrté generace Audi A8 bude kombinovat různé druhy materiálů v závislosti na konkrétním místě jejich aplikace. Podíl hliníku na nosné struktuře činí tedy 58 %, nicméně je třeba doplnit, že z hliníkových plechů budou vyrobeny také povrchové díly nového Audi A8. Z uvedeného podílu nejvíce hmotnosti připadá na odlitky, profily a plechy.

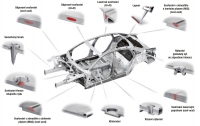

Zejména u odlitků se podařilo zvýšit pevnost v tahu až na 320 MPa. Struktury, na něž jsou z hlediska pevnosti kladené největší nároky, jsou vyrobeny z vysokopevnostních ocelí, z nichž nejpevnější jsou tvářené za tepla. Jsou aplikovány především na prazích, B sloupcích, na A sloupcích a na spodní části stěny oddělující motorový prostor od interiéru. Vyznačují se v závislosti na místě použití proměnnou tloušťkou. Audi přitom i na těchto místech použilo kombinaci materiálů, takže ocelové prvky jsou zde použity jako výztuha a jsou obaleny hliníkovým a ocelovým plechem. Tímto řešením je zajištěna vysoká míra celkové pevnosti při optimální hmotnosti. Významnými prvky pro zvýšení strukturální pevnosti jsou nově navržené díly z hořčíku a uhlíkových kompozitů. Hořčíkový odlitek spojuje hliníkové odlitky horního uložení předních tlumičů s příčkou pod čelním oknem. Tento prvek je o téměř jednu třetinu lehčí, než kdyby byl vyrobený z hliníku. Svoji pokrokovost chystané Audi A8 potvrzuje rozměrnou výztuhou zadní části vozu vyrobenou z uhlíkových kompozitů. Jde o plát s proměnnou tloušťkou o hmotnosti 2,6 kg, umístěný za zadními sedadly a pod zadním oknem. Tento díl je vyroben z 19 vrstev uhlíkových vláken spojených do pásků o šířce 50 mm. Audi pro toto použití vyvinulo speciální proces nanášení vrstev, jež mají přesně danou délku i orientaci pro zajištění potřebné pevnosti v různých směrech a místech. Tak intenzivní kombinace různých materiálů si vyžádala použití různých technologií pro spojování jejich jednotlivých druhů. Je jich celkem 14, z nichž osm je takzvaných teplých a šest studených. Stále častěji se využívá lepení, nicméně při výrobě karoserie chystaného nového Audi A8 se aplikují také různé druhy svařování, včetně laserového, bodové svařování pomocí elektrického proudu, klinčování či používání samořezných šroubů. Na struktuře B sloupků je pro spojení ocelového jádra a hliníkových povrchových dílů použito nýtování následované falcováním a zpevněním bodovým tlakovým zalisováním. Podobně jako je tomu u ostatních prémiových značek, také u Audi znamená premiéra vrcholného typu v segmentu luxusních limuzín příchod nové generace technologií a částečně i designu. V případě Audi A8 bude novátorský zejména koncept interiéru, ale také asistenční systémy určené pro autonomní jízdu. Jak je ale vidět, značné posuny automobilka chystá také v konstrukci karoserií. Již nyní je jisté, že po typu A8 bude podobnou filozofii kombinující různé druhy materiálů používat i menší model A6.

Zejména u odlitků se podařilo zvýšit pevnost v tahu až na 320 MPa. Struktury, na něž jsou z hlediska pevnosti kladené největší nároky, jsou vyrobeny z vysokopevnostních ocelí, z nichž nejpevnější jsou tvářené za tepla. Jsou aplikovány především na prazích, B sloupcích, na A sloupcích a na spodní části stěny oddělující motorový prostor od interiéru. Vyznačují se v závislosti na místě použití proměnnou tloušťkou. Audi přitom i na těchto místech použilo kombinaci materiálů, takže ocelové prvky jsou zde použity jako výztuha a jsou obaleny hliníkovým a ocelovým plechem. Tímto řešením je zajištěna vysoká míra celkové pevnosti při optimální hmotnosti. Významnými prvky pro zvýšení strukturální pevnosti jsou nově navržené díly z hořčíku a uhlíkových kompozitů. Hořčíkový odlitek spojuje hliníkové odlitky horního uložení předních tlumičů s příčkou pod čelním oknem. Tento prvek je o téměř jednu třetinu lehčí, než kdyby byl vyrobený z hliníku. Svoji pokrokovost chystané Audi A8 potvrzuje rozměrnou výztuhou zadní části vozu vyrobenou z uhlíkových kompozitů. Jde o plát s proměnnou tloušťkou o hmotnosti 2,6 kg, umístěný za zadními sedadly a pod zadním oknem. Tento díl je vyroben z 19 vrstev uhlíkových vláken spojených do pásků o šířce 50 mm. Audi pro toto použití vyvinulo speciální proces nanášení vrstev, jež mají přesně danou délku i orientaci pro zajištění potřebné pevnosti v různých směrech a místech. Tak intenzivní kombinace různých materiálů si vyžádala použití různých technologií pro spojování jejich jednotlivých druhů. Je jich celkem 14, z nichž osm je takzvaných teplých a šest studených. Stále častěji se využívá lepení, nicméně při výrobě karoserie chystaného nového Audi A8 se aplikují také různé druhy svařování, včetně laserového, bodové svařování pomocí elektrického proudu, klinčování či používání samořezných šroubů. Na struktuře B sloupků je pro spojení ocelového jádra a hliníkových povrchových dílů použito nýtování následované falcováním a zpevněním bodovým tlakovým zalisováním. Podobně jako je tomu u ostatních prémiových značek, také u Audi znamená premiéra vrcholného typu v segmentu luxusních limuzín příchod nové generace technologií a částečně i designu. V případě Audi A8 bude novátorský zejména koncept interiéru, ale také asistenční systémy určené pro autonomní jízdu. Jak je ale vidět, značné posuny automobilka chystá také v konstrukci karoserií. Již nyní je jisté, že po typu A8 bude podobnou filozofii kombinující různé druhy materiálů používat i menší model A6.

Továrna audi v Neckarsulmu

Spolu s první generací Audi A8 a jeho hliníkovou konstrukcí ASF vzniklo v tradiční továrně Audi v Neckarsulmu (původní továrna NSU) centrum specializující se na hliníkové technologie. Na jednom místě jsou tak integrovány vývoj, výroba a kontrola kvality. Od roku 2009 se toto centrum postupně mění na oddělení specializující se na technologie související s úsporou hmotnosti – ALZ (Audi Leichtbau Zentrum). Vyvíjejí se zde nejen samotné lehké materiály, ale probíhá tu také jejich výroba a aplikace. Právě zde vyrostla pro výrobu nové generace karoserií Audi A8 nová třípatrová výrobní budova. Při naší návštěvě v nejvyšším patře tovární haly se právě realizovala zkouška výroby nanečisto bez materiálu (zřejmě i proto, abychom novinku nemohli spatřit). Bylo velmi netradiční sledovat roboty a další zařízení pracovat v dokonalé kooperaci, avšak téměř bez hluku.

Spolu s první generací Audi A8 a jeho hliníkovou konstrukcí ASF vzniklo v tradiční továrně Audi v Neckarsulmu (původní továrna NSU) centrum specializující se na hliníkové technologie. Na jednom místě jsou tak integrovány vývoj, výroba a kontrola kvality. Od roku 2009 se toto centrum postupně mění na oddělení specializující se na technologie související s úsporou hmotnosti – ALZ (Audi Leichtbau Zentrum). Vyvíjejí se zde nejen samotné lehké materiály, ale probíhá tu také jejich výroba a aplikace. Právě zde vyrostla pro výrobu nové generace karoserií Audi A8 nová třípatrová výrobní budova. Při naší návštěvě v nejvyšším patře tovární haly se právě realizovala zkouška výroby nanečisto bez materiálu (zřejmě i proto, abychom novinku nemohli spatřit). Bylo velmi netradiční sledovat roboty a další zařízení pracovat v dokonalé kooperaci, avšak téměř bez hluku.

Převzato z časopisu

-6439289c3bc30_280x149.jpg)