Technika

Škoda Auto Vrchlabí – Nyní převodovky

Tom Hyan 18.02.2015 06:56

Bývalá automobilka ve Vrchlabí už nevyrábí kompletní vozy Škoda, ale specializuje se na produkci převodných ústrojí...

Bývalá automobilka ve Vrchlabí už nevyrábí kompletní vozy Škoda, ale specializuje se na produkci převodných ústrojí...

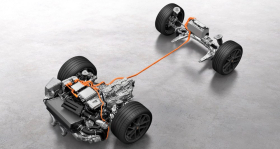

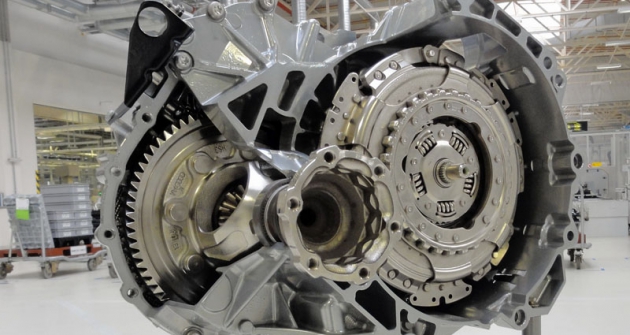

Celková investice do modernizace závodu ve Vrchlabí dosáhla 210 milionů eur, z toho 180 milionů do výrobního zařízení, tréninkového centra výroby převodovek, logistického zázemí, měrového střediska a laboratoře řízení kvality. Produkce kompletních automobilů tam skončila výběhem Roomsteru (23. ledna 2013 se vrátil na výrobní linku do Kvasin). V dubnu 2011 byl schválen projekt, v srpnu začala výstavba, o rok později se v srpnu 2012 rozběhla předsériová výroba dvouspojkových převodovek DQ 200. V září byla zhotovena nultá série, v říjnu zahájena sériová produkce. V listopadu 2014 byla ve Vrchlabí vyrobena půlmiliontá převodovka typu DQ 200, známá jako DSG (Direct Shift Gearbox), která spojuje výhody mechanické a samočinné. Zjednodušeně lze říci, že jde o dvě převodovky v jedné skříni (sudé a liché převodové stupně), z nichž každá má vlastní spojku, v případě DQ 200 suchou, takže vždy je zařazeno a řazení může být rychlejší.

Výhodou suchých spojek jsou nižší ztráty (bez tření v kapalině), menší odpadní teplo, ale zatím vyhovují jen nižším přenášeným výkonům. Zhruba 1060 zaměstnanců v podkrkonošském závodě ve Vrchlabí v třísměnném provozu (nepřetržitě pět dnů v týdnu) dnes vyrobí 1500 převodovek DG 200 denně, po dostavbě další nové haly počátkem minulého roku byla výroba navýšena z 1000 na 1500. Převodovky z Vrchlabí se dodávají pro automobily Škoda (35 %), Audi (33 %), Volkswagen (27 %) a Seat (5 %). Česká značka je používá v typech Fabia, Roomster, Rapid (včetně Spacebacku), Octavia, Yeti a Suberb. V roce 2013 bylo ve Vrchlabí vyrobeno 202 tisíc převodových skříní, loni za prvních deset měsíců produkce dosáhla 297 000 převodovek. Převodovky typu DQ 200 se kromě Vrchlabí vyrábějí rovněž v německém Kasselu (tisíc denně; dříve Henschel Flugmotorenbau, od 1957 Volkswagen) a v závodě Volkswagen Automatic Transmission (Dalian) Co., Ltd, (tedy VW ATD) v čínském Dalianu (až tři tisíce denně pro místní potřebu, mj. pro 18 typů VW, dvoumiliontá loni v dubnu). Na zavedení výroby DQ 200 má rozhodující zásluhu Dr. Winfried Vahland, předseda představenstva Škoda Auto (od září 2010), ze svého dřívějšího působení od roku 2005 jako prezident investiční divize Volkswagen Group China.

Výhodou suchých spojek jsou nižší ztráty (bez tření v kapalině), menší odpadní teplo, ale zatím vyhovují jen nižším přenášeným výkonům. Zhruba 1060 zaměstnanců v podkrkonošském závodě ve Vrchlabí v třísměnném provozu (nepřetržitě pět dnů v týdnu) dnes vyrobí 1500 převodovek DG 200 denně, po dostavbě další nové haly počátkem minulého roku byla výroba navýšena z 1000 na 1500. Převodovky z Vrchlabí se dodávají pro automobily Škoda (35 %), Audi (33 %), Volkswagen (27 %) a Seat (5 %). Česká značka je používá v typech Fabia, Roomster, Rapid (včetně Spacebacku), Octavia, Yeti a Suberb. V roce 2013 bylo ve Vrchlabí vyrobeno 202 tisíc převodových skříní, loni za prvních deset měsíců produkce dosáhla 297 000 převodovek. Převodovky typu DQ 200 se kromě Vrchlabí vyrábějí rovněž v německém Kasselu (tisíc denně; dříve Henschel Flugmotorenbau, od 1957 Volkswagen) a v závodě Volkswagen Automatic Transmission (Dalian) Co., Ltd, (tedy VW ATD) v čínském Dalianu (až tři tisíce denně pro místní potřebu, mj. pro 18 typů VW, dvoumiliontá loni v dubnu). Na zavedení výroby DQ 200 má rozhodující zásluhu Dr. Winfried Vahland, předseda představenstva Škoda Auto (od září 2010), ze svého dřívějšího působení od roku 2005 jako prezident investiční divize Volkswagen Group China.

Přesvědčil totiž čínské úřady, že je třeba udělat něco pro ekologii, a dvouspojkové převodovky jsou pro to dobrým řešením, neboť snižují spotřebu paliva, a tedy i emise. Podařilo se, po úspěšném rozběhu v Dalianu (navíc 100% dceřiná společnost VW, neobvyklé pro zahraničního investora v Číně!) prosadil Dr. Vahland výrobu DQ 200 také v českém Vrchlabí, ačkoli musel překonat konkurenci závodů Volkswagen v Kasselu a slovenském Martině (tam vyrábějí ozubená kola, synchronní kroužky a jiné díly). Ve Vrchlabí se ještě montovaly Roomstery, když se rozběhla výroba řídicí mechatroniky, pak ozubených kol a hřídelů, nakonec kompletních převodovek. Nedlouho po vyrobení půlmilionté převodovky jsme využili prvního pozvání a továrnu ve Vrchlabí navštívili. Přívítal nás vedoucí závodu Dr. Ivan Slimák, který pracoval pro Volkswagen Group deset let v zahraničí (z toho sedm let v Číně), a zdůraznil charakter vysoce moderní továrny high tech, jež je důležitým pilířem v dalším rozvoji Škoda Auto. Převodovka DQ 200 je sedmistupňová s dvojicí suchých spojek, dimenzovaná na 125 kW a 250 N.m (navzdory označení) a její hmotnost činí zhruba 70 kg. Ve Vrchlabí se vyrábí v šestnácti různých variantách (převodové poměry, poloha a spojení s motorem) pro všechny čtyři základní koncernové značky.

Přesvědčil totiž čínské úřady, že je třeba udělat něco pro ekologii, a dvouspojkové převodovky jsou pro to dobrým řešením, neboť snižují spotřebu paliva, a tedy i emise. Podařilo se, po úspěšném rozběhu v Dalianu (navíc 100% dceřiná společnost VW, neobvyklé pro zahraničního investora v Číně!) prosadil Dr. Vahland výrobu DQ 200 také v českém Vrchlabí, ačkoli musel překonat konkurenci závodů Volkswagen v Kasselu a slovenském Martině (tam vyrábějí ozubená kola, synchronní kroužky a jiné díly). Ve Vrchlabí se ještě montovaly Roomstery, když se rozběhla výroba řídicí mechatroniky, pak ozubených kol a hřídelů, nakonec kompletních převodovek. Nedlouho po vyrobení půlmilionté převodovky jsme využili prvního pozvání a továrnu ve Vrchlabí navštívili. Přívítal nás vedoucí závodu Dr. Ivan Slimák, který pracoval pro Volkswagen Group deset let v zahraničí (z toho sedm let v Číně), a zdůraznil charakter vysoce moderní továrny high tech, jež je důležitým pilířem v dalším rozvoji Škoda Auto. Převodovka DQ 200 je sedmistupňová s dvojicí suchých spojek, dimenzovaná na 125 kW a 250 N.m (navzdory označení) a její hmotnost činí zhruba 70 kg. Ve Vrchlabí se vyrábí v šestnácti různých variantách (převodové poměry, poloha a spojení s motorem) pro všechny čtyři základní koncernové značky.

Prohlédli jsme si halu obrábění, měrové středisko, montáž řídicí mechatroniky a konečnou montáž převodovky. V hale strojního obrábění vznikají hřídele a ozubená kola z výkovků, dodávaných v surovém stavu většinou z kovárny Škoda Auto v Mladé Boleslavi, které se pak montují do skříně převodovky spolu se spojkami a dalšími díly včetně řídicí jednotky. Před tepelným zpracováním se obrábí za sucha i za mokra, vrtají se otvory, frézuje ozubení a dokončuje úprava povrchu pro správnou funkci. Například talířová kola diferenciálu, jenž je součástí převodovky DQ 200 pro příčnou zástavbu s pohonem předních kol, se frézují za sucha bez chladicí kapaliny, měsíčně jich vzniká třináct tisíc. Fréza (nástroj) je drahý a složitý výrobek vysoké kvality, jeho životnost činí dva tisíce vyrobených kol na jedno ostření, lze desetkrát ostřit. Dalším příkladem jsou kola zpětného chodu, složená ze dvou zalisovaných ozubených kol, jež se pak v závodě svářejí laserovým paprskem. Drážky na hřídelích vznikají válcováním za studena, odvalováním polotovaru po matrici v profilovacím stroji velkou silou v olejové lázni. Po vytvoření potřebného funkčního tvaru se součásti tepelně zpracovávají a znovu obrábějí do finální podoby.

Prohlédli jsme si halu obrábění, měrové středisko, montáž řídicí mechatroniky a konečnou montáž převodovky. V hale strojního obrábění vznikají hřídele a ozubená kola z výkovků, dodávaných v surovém stavu většinou z kovárny Škoda Auto v Mladé Boleslavi, které se pak montují do skříně převodovky spolu se spojkami a dalšími díly včetně řídicí jednotky. Před tepelným zpracováním se obrábí za sucha i za mokra, vrtají se otvory, frézuje ozubení a dokončuje úprava povrchu pro správnou funkci. Například talířová kola diferenciálu, jenž je součástí převodovky DQ 200 pro příčnou zástavbu s pohonem předních kol, se frézují za sucha bez chladicí kapaliny, měsíčně jich vzniká třináct tisíc. Fréza (nástroj) je drahý a složitý výrobek vysoké kvality, jeho životnost činí dva tisíce vyrobených kol na jedno ostření, lze desetkrát ostřit. Dalším příkladem jsou kola zpětného chodu, složená ze dvou zalisovaných ozubených kol, jež se pak v závodě svářejí laserovým paprskem. Drážky na hřídelích vznikají válcováním za studena, odvalováním polotovaru po matrici v profilovacím stroji velkou silou v olejové lázni. Po vytvoření potřebného funkčního tvaru se součásti tepelně zpracovávají a znovu obrábějí do finální podoby.

Vedle klasických výkovků se odebírají výkovky firem SONA (Německo) a O-OKA (Japonsko), jež vznikají metodou přesného kování (včetně synchronního ozubení), takže je už není třeba dále obrábět (postup je utajenou recepturou příslušných firem). Kalení je ohřev s prudkým ochlazením pro dosažení optimálních vlastností materiálu. Ve Vrchlabí se využívají netradiční metody, ohřev na 960 °C probíhá ve vakuu s navlhčením povrchu acetylenem do 0,5 – 0,8 mm, následuje prudké ochlazení na 30 °C během dvou minut v přetlaku hélia (netečného plynu). Výsledkem je vysoká povrchová tvrdost součásti, kdy se struktura povrchu mění z perlitu na odolný martensit, jádro dílu však zůstává pružné pro vysokou životnost. Kontrola povrchové tvrdosti se provádí metodou hloubky vpichu. Po tepelném zpracování přicházejí další vesměs dokončovací operace jako rovnání hřídelů, broušení a honování (jemné broušení) ozubení, brokování (pevnostní tryskání) apod.

Vedle klasických výkovků se odebírají výkovky firem SONA (Německo) a O-OKA (Japonsko), jež vznikají metodou přesného kování (včetně synchronního ozubení), takže je už není třeba dále obrábět (postup je utajenou recepturou příslušných firem). Kalení je ohřev s prudkým ochlazením pro dosažení optimálních vlastností materiálu. Ve Vrchlabí se využívají netradiční metody, ohřev na 960 °C probíhá ve vakuu s navlhčením povrchu acetylenem do 0,5 – 0,8 mm, následuje prudké ochlazení na 30 °C během dvou minut v přetlaku hélia (netečného plynu). Výsledkem je vysoká povrchová tvrdost součásti, kdy se struktura povrchu mění z perlitu na odolný martensit, jádro dílu však zůstává pružné pro vysokou životnost. Kontrola povrchové tvrdosti se provádí metodou hloubky vpichu. Po tepelném zpracování přicházejí další vesměs dokončovací operace jako rovnání hřídelů, broušení a honování (jemné broušení) ozubení, brokování (pevnostní tryskání) apod.

Viděli jsme honování řadicího kola čtvrtého rychlostního stupně odvalováním ve větším kole s vnitřním ozubením extrémní tvrdosti pod kapalinou ve speciálním stroji Präwema; broušení ozubených kol na drahých švýcarských bruskách Reishauer; zpevnění zubů diferenciálu metodou tryskání (vrhání ocelových broků ø 0,6 mm po dobu 30 s); nalisování klece diferenciálu na talířové kolo a spojení osmi nýty pod vysokým tlakem a další zajímavé technologické postupy. Každý díl se musí mezi operacemi vyprat (odstranění emulze či oleje, v nichž se obrábějí), pračky pracují s uzavřeným okruhem kapaliny. Sklad montážních dílů se drží cca na dva dny, neboť některé stroje jsou unikáty a při jejich údržbě (event. poruše) se výroba nesmí zastavit. Klimatizované měrové středisko pracuje s konstantní teplotou 20 – 22 °C; kontrolují se různé parametry vyráběných i dodávaných dílů včetně úchylek tvaru, poloh, drsnosti a rozměrů; na strojích Klingelnberg se proměřuje ozubení (profily, drážky, tolerance). Speciální podlaha střediska je oddělena dilatačními spárami, aby nedocházelo k přenosu chvění z výroby.

Viděli jsme honování řadicího kola čtvrtého rychlostního stupně odvalováním ve větším kole s vnitřním ozubením extrémní tvrdosti pod kapalinou ve speciálním stroji Präwema; broušení ozubených kol na drahých švýcarských bruskách Reishauer; zpevnění zubů diferenciálu metodou tryskání (vrhání ocelových broků ø 0,6 mm po dobu 30 s); nalisování klece diferenciálu na talířové kolo a spojení osmi nýty pod vysokým tlakem a další zajímavé technologické postupy. Každý díl se musí mezi operacemi vyprat (odstranění emulze či oleje, v nichž se obrábějí), pračky pracují s uzavřeným okruhem kapaliny. Sklad montážních dílů se drží cca na dva dny, neboť některé stroje jsou unikáty a při jejich údržbě (event. poruše) se výroba nesmí zastavit. Klimatizované měrové středisko pracuje s konstantní teplotou 20 – 22 °C; kontrolují se různé parametry vyráběných i dodávaných dílů včetně úchylek tvaru, poloh, drsnosti a rozměrů; na strojích Klingelnberg se proměřuje ozubení (profily, drážky, tolerance). Speciální podlaha střediska je oddělena dilatačními spárami, aby nedocházelo k přenosu chvění z výroby.

Další laboratoře slouží kontrole materiálů včetně chemické analýzy jiskrovým spektrometrem a rozboru tvrdosti ozubení; monitoring tvrdosti dílů je novinkou v rámci celého koncernu Volkswagen, pro nějž se rovněž využívá (včetně předsériových zkoušek). Oddělení montáže mechatroniky, tedy řídicí jednotky pro převodovku, bylo posledním provozem, jenž jsme navštívili. Vyžaduje nesmírnou čistotu a konstantní tepelné podmínky, díly procházejí pračkou a předbalením, dodávají se přímo na linku. Zkušební stanoviště mechatroniky pak dokáže prověřit každou jednotku simulací funkce převodovky. Nelze vyjmenovat na omezené ploše všechny předvedené technologie, z výčtu některých však vyplývá, jak se změnily nároky na výrobní prostředky a prostředí. A to hovoříme jen o jedné důležité součásti moderního automobilu. Potěšitelné je, že strojírenská výroba v České republice alespoň někde pokračuje, a Škoda Auto je v tomto směru jasným číslem 1. Není to totiž tak dávno, kdy se dokonce uvažovalo o zavření továrny ve Vrchlabí. Tak, jako se to dnes občas stává i v těch nejvyspělejších zemích.

Další laboratoře slouží kontrole materiálů včetně chemické analýzy jiskrovým spektrometrem a rozboru tvrdosti ozubení; monitoring tvrdosti dílů je novinkou v rámci celého koncernu Volkswagen, pro nějž se rovněž využívá (včetně předsériových zkoušek). Oddělení montáže mechatroniky, tedy řídicí jednotky pro převodovku, bylo posledním provozem, jenž jsme navštívili. Vyžaduje nesmírnou čistotu a konstantní tepelné podmínky, díly procházejí pračkou a předbalením, dodávají se přímo na linku. Zkušební stanoviště mechatroniky pak dokáže prověřit každou jednotku simulací funkce převodovky. Nelze vyjmenovat na omezené ploše všechny předvedené technologie, z výčtu některých však vyplývá, jak se změnily nároky na výrobní prostředky a prostředí. A to hovoříme jen o jedné důležité součásti moderního automobilu. Potěšitelné je, že strojírenská výroba v České republice alespoň někde pokračuje, a Škoda Auto je v tomto směru jasným číslem 1. Není to totiž tak dávno, kdy se dokonce uvažovalo o zavření továrny ve Vrchlabí. Tak, jako se to dnes občas stává i v těch nejvyspělejších zemích.

Převzato z časopisu

-6439289c3bc30_280x149.jpg)