Představujeme

Jak vznikají autobusy Karosa

22.06.2005 00:00

|

|

Za zmíněné 4 roky se také změnilo mnoho postupů i vlastní linka. V minulých letech se totiž autobusy montovaly na dvou místech, samostatně City busy a samostatně řada 900. Dnes je v Karose jedna linka pro smíšenou montáž, což znamená, že se na ní montuje většina vyráběných typů, bez ohledu na provedení. A tak na lince najdete např. městský model B 951E, za ním City bus 12M, následuje Axer 12,8M apod. Rozdíly se týkají pouze stavu, ve kterém se autobus nachází před vstupem na montážní linku. Autobusy řady 900 se kompletně produkují ve Vysokém Mýtě, a tak zde vzniká i jejich polosamonosná karoserie vyrobená z jednotlivých částí, která je před oplechováním a olakováním sešroubovaná do formy skeletu. Celý skelet (karoserie i podvozek) se pak ošetří proti korozi ponořením do kataforetické lázně. Kataforéza je technologie nanášení antikorozních látek, kdy pohyb elektricky nabitých částic roztoku vlivem elektrického pole směřuje ke katodě a na té ulpívají, v případě autobusů je tedy katodou skelet vozidla. Uvedená technologie má mimo jiné přednost i v tom, že se antikorozní látka dostává všude a ve stejnoměrné vrstvě. Proto se ale také musejí vytvořit podmínky a ty vznikají již při předmontáži skeletu. Aby se látka dostala i do všech spojů některých dílů, nejsou tyto před kataforézou plošně spojeny. Nejlépe viditelný technologický volný prostor je (mezera) ponechaná mezi skeletem a střešním dílem, totéž platí pro čela a bočnici, mezery jsou i mezi okraji křídel dveří apod.

Další úprava umožňující přístup lázně skutečně všude, se týká také uzavřených profilů, které se po určených vzdálenostech pro zmíněné účely navrtávají atd. Po aplikaci kataforézy se jednotlivé díly spojí do konečné podoby, autobus dostane základní olakování a v tomto stavu se dostává na začátek montážní linky. Sólový City bus je do ČR dodaný s kompletním podvozkem a podstatnou částí kostry karoserie (bez oplechování, bočních oken, bez kompletace a vybavení interiéru atd.), jeho kloubová varianta přijíždí po vlastní ose vizuálně kompletní, ale ve skutečnosti nemá vnitřní vybavení.

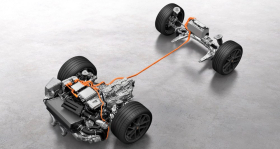

V Karose se tedy do interiéru montují sedačky a další potřebná i požadovaná zařízení. Na autobusech je také řada dílů spojených lepením, na které se používá určitý druh tmelu, který po vyzrání zůstává pružný. Spojované díly se před nanesením tmelu na příslušných místech chemicky ošetří, aby došlo ke kvalitnímu spojení. Dříve bylo lepení aplikované pouze u skel a jenom na některých typech vozidel, v současnosti se technologie lepení používá u oken na všech typech autobusů vyráběných Karosou a také na velké části oplechování karoserií. Na montážní lince se tedy mohou kompletovat různé typy autobusů současně, každý má označení pro jakého zákazníka je určený a jaké jsou jeho požadavky: počet a druh sedaček (potah), počet úchytných poutek, samoobslužné otevírání dveří cestujícími, mlhová světla, centrální mazání apod. Tyto informace musí znát každý pracovník, aby se do vozu namontovaly díly odpovídající zadání. Odlišností z hlediska požadavků dopravců existuje velké množství a příkladem mohou být tzv. označovače jízdenek, kterých se v různých městech používá několik typů a ke každému je nutné natáhnout jiný počet vodičů. Tomu se tedy přizpůsobují i kabelové svazky, které musejí obsahovat odpovídající množství vodičů v potřebné délce. Z hlediska mechanických částí je zase nezbytné vědět, jaký se bude montovat motor, převodovka atd. To a mnoho jiného je pak vedeno ve specifikaci pro každý vyráběný kus autobusu od začátku linky až na její konec. U dokončeného autobusu se provádí diagnostika, kde se kontroluje funkčnost všech systémů a zařízení. Potom autobus absolvuje zkušební jízdu na různých vozovkách a po této jízdě jde autobus znovu na diagnostiku i fyzickou kontrolu. Při výskytu nějaké poruchy či závady, dochází k jejich odstranění na příslušném pracovišti a vše se opět zkontroluje a prověří. text: Jan Neumann zdroj: Doprava a silnice 5/05 |

-6439289c3bc30_280x149.jpg)