Představujeme

Bc. Petr Koliba – Vývoj konstrukce je radost!

Milan Olšanský 21.08.2018 05:39

S konstruktérem podvozku v automobilce Tatra Trucks a. s. panem Bc. Petrem Kolibou jsem si povídal o vývoji nosné roury (nebo snad trouby? – i na toto dilema dojde), která je prazákladem všech úspěšných užitkových a nákladních vozidel Tatra vzniklých v posledních více než devadesáti letech.

Hned na začátku musím vysvětlit, proč jsem sáhl po tak poměrně odborném tématu. Právě proto, že jde o vývoj techniky výlučně českých nákladních vozidel a také proto, že se v poslední době setkávám se stále se snižující úrovní znalostí v tomto oboru, a to dokonce i u tzv. poučené veřejnosti. Snad je to celé dané tím, že dnešní doba na nás všechny útočí obrovským množstvím informací především spotřebního když ne rovnou senzačního charakteru. Vstřebat tak obrovský tlak je mnohdy velmi složité, nehledě na to, že někdy „pro les nevidíme stromy“. A tak si dnes zákazník mnohdy kupuje automobil dle toho, zda je vůz schopen se správně spárovat s jeho chytrým telefonem. Dokonce, a to je podstatně závažnější, mnohdy se také uživatel nákladních vozidel nechává unést cingrlátky a pozlátkem, tu metalizovaného laku, tu nabízeného entertainmentu. Hlavně, když to dobře vypadá a ostatní mě budou obdivovat. Co ona technika dokáže, jak mohu využívat její schopnosti, co si s ní mohu dovolit – to jsou všechno otázky, na něž si celá řada zákazníků nedokáže jednoznačně odpovědět. Proto existují kvanta různých školení – základní autoškolou počínaje a rozšířenými kurzy bezpečnosti a efektivity jízdy konče. Nikdo mě však nevymluví, že to všechno souvisí také s úrovní technických znalostí a možná ještě více s mírou projeveného zájmu tyto znalosti získat, s chutí se dozvědět.

Hned na začátku musím vysvětlit, proč jsem sáhl po tak poměrně odborném tématu. Právě proto, že jde o vývoj techniky výlučně českých nákladních vozidel a také proto, že se v poslední době setkávám se stále se snižující úrovní znalostí v tomto oboru, a to dokonce i u tzv. poučené veřejnosti. Snad je to celé dané tím, že dnešní doba na nás všechny útočí obrovským množstvím informací především spotřebního když ne rovnou senzačního charakteru. Vstřebat tak obrovský tlak je mnohdy velmi složité, nehledě na to, že někdy „pro les nevidíme stromy“. A tak si dnes zákazník mnohdy kupuje automobil dle toho, zda je vůz schopen se správně spárovat s jeho chytrým telefonem. Dokonce, a to je podstatně závažnější, mnohdy se také uživatel nákladních vozidel nechává unést cingrlátky a pozlátkem, tu metalizovaného laku, tu nabízeného entertainmentu. Hlavně, když to dobře vypadá a ostatní mě budou obdivovat. Co ona technika dokáže, jak mohu využívat její schopnosti, co si s ní mohu dovolit – to jsou všechno otázky, na něž si celá řada zákazníků nedokáže jednoznačně odpovědět. Proto existují kvanta různých školení – základní autoškolou počínaje a rozšířenými kurzy bezpečnosti a efektivity jízdy konče. Nikdo mě však nevymluví, že to všechno souvisí také s úrovní technických znalostí a možná ještě více s mírou projeveného zájmu tyto znalosti získat, s chutí se dozvědět.

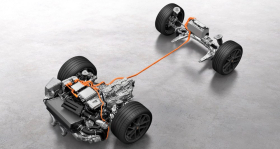

Víte například, že dnes již jediná česká automobilka Tatra Trucks a.s. vyrábí nákladní vozidla, která, co se týká konstrukce podvozku, nemají na celém světě konkurenci? Samozřejmě, ten ostrý souboj o zákazníka se odehrává na poli prodeje, servisu, aftersalesu a dalších a dalších, ale co se týká konstrukční stránky podvozku „tatrovácké koncepce vozidla“, tak tam je Tatra jedinečná, vynikající, nezaměnitelná a také nepřekonaná a nepřekonatelná. Přesto, anebo právě proto, také jednotlivé konstrukční skupiny podvozku Tatra prochází prakticky neustálým vývojem. Dokonce i ta slavná nosná roura/trouba zaznamenala v posledních letech několik velmi významných zlepšení a inovací, konstrukčních a technologických.

Inovace Tatra vysokého řádu

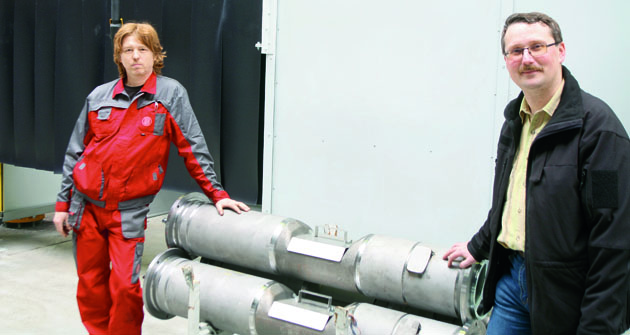

Letos máme to štěstí, že můžeme být svědky inovace konstrukce tatrováckého podvozku takového řádu, který byl uplatněn naposledy před dvaceti lety. Zhruba tak dlouho existuje v sériové výrobě tzv. kombinovaný systém odpružení KING FRAME. Zavedení jeho těžké varianty (vzduchové vlnovce a listová pera) do výroby si vyžádalo konstrukční úpravu nosné roury, která v odpovídající části dostala nejen tlustší stěnu, ale též větší vnější průměr. Během posledních let byl v souvislosti s probíhající významnou konstrukční a technologickou unifikací ve společnosti Tatra Trucks postaven úkol zjednodušit či sjednotit některé konstrukční prvky nosné roury, změnit technologický postup její výroby a tu převést přímo do vlastní továrny. Úkolu se úspěšně zhostil tým pracovníků v čele s konstruktérem podvozku panem Bc. Petrem Kolibou a technologem panem Stanislavem Libišem.

Letos máme to štěstí, že můžeme být svědky inovace konstrukce tatrováckého podvozku takového řádu, který byl uplatněn naposledy před dvaceti lety. Zhruba tak dlouho existuje v sériové výrobě tzv. kombinovaný systém odpružení KING FRAME. Zavedení jeho těžké varianty (vzduchové vlnovce a listová pera) do výroby si vyžádalo konstrukční úpravu nosné roury, která v odpovídající části dostala nejen tlustší stěnu, ale též větší vnější průměr. Během posledních let byl v souvislosti s probíhající významnou konstrukční a technologickou unifikací ve společnosti Tatra Trucks postaven úkol zjednodušit či sjednotit některé konstrukční prvky nosné roury, změnit technologický postup její výroby a tu převést přímo do vlastní továrny. Úkolu se úspěšně zhostil tým pracovníků v čele s konstruktérem podvozku panem Bc. Petrem Kolibou a technologem panem Stanislavem Libišem.

Společnost Tatra Trucks uvádí do provozu nové pracoviště. Poprvé v novodobé historii společnosti se budou nosné roury podvozku vyrábět přímo v areálu automobilky. Co vedlo společnost k tomuto kroku?

Jde o konstrukční a technologickou unifikaci a z nich vycházející vyšší efektivitu výroby. Ne vždy sice „všechno, co je doma, se počítá“, ale v tomto případě jde o krok správným směrem. Podařilo se nám zavést inovace a zlepšení jak v konstrukci samotné nosné trouby, tak především v metodice její výroby. Zjednodušili jsme celou řadu věcí a dokázali jsme převést výrobu svařenců základního nosného prvku našeho podvozku do automatizovaného módu. Jinými slovy, odbourali jsme složitou a vysoce zodpovědnou ruční práci svářečů a nahradili jsme ji robotickým svařováním, u kterého je míra rizika vzniku jakéhokoliv problému nepoměrně nižší.

V čem je tedy to základní kouzlo, které umožnilo postoupit ve výrobě nosných rour tímto směrem?

V čem je tedy to základní kouzlo, které umožnilo postoupit ve výrobě nosných rour tímto směrem?

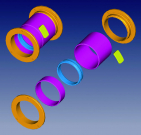

Základ konstrukční unifikace leží především ve sjednocení vnějšího průměru nosné roury, na standardizovaný rozměr 273 mm v celém průřezu podvozku, s tím, že její rozdílná tloušťka se projevuje na vnitřním průměru. V úpravě jednotlivých segmentů a konstrukčních prvků za účelem převedení ruční výroby na automatickou a snížení špiček namáhání u přírub nosné roury. Velkou a zároveň požadovanou výhodou je skutečnost, že hutní polotovar pro výrobu nosné roury je standardizovaný podle EN (evropské normy) pro válcované trubky a lze ho nakupovat od více výrobců, což nebylo doposud možné, protože původně šlo o unikátní rozměr vyráběný ve Vítkovické válcovně trub pouze pro nás.

To celé samozřejmě nespadlo z nebe. Co po konstrukční stránce této inovaci předcházelo?

Přestože například nosná roura našeho podvozku vypadá jako kus, který se nemění, bylo by mylné si myslet, že není předmětem zájmu konstruktérů a neuplatňují se na něm inovace a zlepšení různých stupňů. Abych nezabíhal příliš daleko do historie, prozradím skutečnost, od níž se vlastně současná úprava odvíjí. Celá záležitost má své souvislosti s konstrukční změnou systému řízení našich těžkých nákladních vozidel a s tzv. „prošlápnutou rourou“, která byla poprvé použita u vzniku vozidlové řady T 158 „Phoenix“ použitím konstrukčního řešení řízení „TatraTON“ Ing. Antonína Bezděka.

Prošlápnutá roura? Vím, že v každé továrně, v každém výrobním podniku existuje určitá specifická terminologie, celá řada přezdívek a názvů, které zůstávají nezainteresovaným mnohdy utajeny. Přesto, mohl byste „prošlápnutou rouru“ trochu osvětlit?

V minulosti byl mechanický systém řízení kol přední či předních náprav uchycen prakticky na vnějším průměru nosné roury. S nástupem nejmodernější modelové řady našich vozidel civilního programu – Phoenix vyvstal požadavek také na nový systém řízení. Ten bylo však třeba dostat nějakým způsobem do prostoru, který původně zabírala nosná roura v neporušeném průřezu. Myšlenka tzv. zaříznout mechaniku řízení do nosné roury byla opravdu přelomová. Bylo třeba vybojovat řadu bitev, konstrukčních, technologických, ale i společenských. Pro mnohé z pravověrných tatrováckých konstruktérů bylo tzv. „prošlápnutí“ či radikální změna průřezu nosné roury v místě uložení mechanismu řízení velice odvážné, snad až zpupné řešení. Ale povedlo se. Vznikl odlévaný mezikus, který má, mimo jiného, též proměnnou tloušťku stěny dovolující pevnostně efektivní uložení řízení. Mimochodem během vývoje právě tohoto mezikusu vzniklo na dvacet tři variant, které byly posuzovány nejprve matematickou simulací a následně drastickou zkouškou na zkušebně TATRA Trucks. Dodnes chválím kolegy výpočtáře, kteří byli schopni jednotlivé varianty „týrat“ metodou konečných prvků téměř online v počítači a poskytovat velmi rychle pevnostní výpočty. Bez tohoto „servisu“ by moje myšlenka proměnné tloušťky stěny segmentu měla podstatně složitější cestu k realizaci.

V minulosti byl mechanický systém řízení kol přední či předních náprav uchycen prakticky na vnějším průměru nosné roury. S nástupem nejmodernější modelové řady našich vozidel civilního programu – Phoenix vyvstal požadavek také na nový systém řízení. Ten bylo však třeba dostat nějakým způsobem do prostoru, který původně zabírala nosná roura v neporušeném průřezu. Myšlenka tzv. zaříznout mechaniku řízení do nosné roury byla opravdu přelomová. Bylo třeba vybojovat řadu bitev, konstrukčních, technologických, ale i společenských. Pro mnohé z pravověrných tatrováckých konstruktérů bylo tzv. „prošlápnutí“ či radikální změna průřezu nosné roury v místě uložení mechanismu řízení velice odvážné, snad až zpupné řešení. Ale povedlo se. Vznikl odlévaný mezikus, který má, mimo jiného, též proměnnou tloušťku stěny dovolující pevnostně efektivní uložení řízení. Mimochodem během vývoje právě tohoto mezikusu vzniklo na dvacet tři variant, které byly posuzovány nejprve matematickou simulací a následně drastickou zkouškou na zkušebně TATRA Trucks. Dodnes chválím kolegy výpočtáře, kteří byli schopni jednotlivé varianty „týrat“ metodou konečných prvků téměř online v počítači a poskytovat velmi rychle pevnostní výpočty. Bez tohoto „servisu“ by moje myšlenka proměnné tloušťky stěny segmentu měla podstatně složitější cestu k realizaci.

Takže odtud potom vedla cesta k návrhu nové technologie výroby nosných rour včetně nových konstrukčních řešení svařence?

Ke všemu již výše zmíněnému je třeba započítat rovněž snahu o zjednodušení přípravy sestavy roury ke svařování. Povedlo se nám vymyslet jednoduchý přípravek, do něhož jsou jednotlivé komponenty roury smontovány. Díky tomu, že nyní svařujeme po vnějším obvodu (dříve to bylo ruční svařování ve vnitřním prostou roury, někdy na poměrně velkou vzdálenost od čela), že jsme odstranili špičky napětí u přírub, a také že využíváme jako součást finálního svařence tzv. centrážní kroužek coby podložku nosného svaru. Popsanou inovací jsme se dostali mimo jiné na vyšší životnost této části podvozku ve srovnání s původní technologií výroby.

Jak složité je prosadit vlastní konstrukční řešení, kdo a zdali vůbec někdo vám dělá oponenturu?

Jak složité je prosadit vlastní konstrukční řešení, kdo a zdali vůbec někdo vám dělá oponenturu?

To zcela zásadní je samozřejmě v každém člověku uvnitř, nebo tedy v každém konstruktérovi. Na základě zadaného úkolu je třeba se snažit vytvořit to nejlepší, čeho jsme schopni. Nejsem sám, pracujeme v různých formách interakce. Mám své nadřízené, kterým pravidelně na poradách skládám účty. Mám spolupracovníky ať v konstrukci či na jiných odděleních a úsecích. Ti všichni se v nejlepším slova smyslu podílí, každý svým dílem, na tom, co jste nazval oponenturou. Své si řekne také technologie. Proto vždy mluvíme o konstrukční a technologické unifikaci – to jsou dvě stejně důležité věci. U složitějších řešení, která jsou například pro technologii výroby zcela nová, hledáme oporu, oponenturu či radu také u externích spolupracovníků či institucí. Například u použití onoho zmiňovaného centrážního kroužku držícího skříň osového nebo mezinápravového diferenciálu jako nedílné součásti budoucího svařence. U svarů těchto typů bývá problém s plynem vznikajícím při svařování, který svarem obvykle probublá a poškodí jeho kořen. Jednoduše řečeno, to, čeho se ostatní při svařování jednotlivých segmentů rourového profilu zbavují, my jsme chtěli naopak využít. Výzkumný ústav svářečský v Bratislavě takové řešení nedoporučil. My jsme se tímto doporučením nejprve řídili a u svařenců jsme nedosáhli takových životnostních hodnot, jaké byly potřeba. Proto jsme přistoupili na naše řešení a dnes nám běží na zkušebně již několikátý kus svařence, který vykazuje životnostní hodnoty přesahující naše původní představy. Tedy právě u tohoto řešení se osvědčil názor a zkušenost našich svářečů a odborníků, které vedla především dlouhodobá praxe. Tolik tedy snad k oněm oponenturám.

Ruku v ruce s konstrukčními inovacemi v rámci zmíněného úkolu jde i změna technologie výroby a vybudování nového pracoviště?

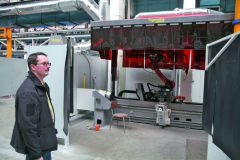

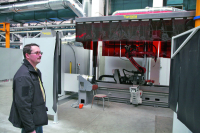

Nově pojatá nosná roura bude vyráběna v novém provozu za pomocí automatizovaných výrobních úkonů. Zjednodušeně řečeno, lépe a rychleji bude termicky dělen základní hutní polotovar roury. Následné čištění a třískové opracování jednotlivých konstrukčních segmentů bude probíhat na nových CNC strojích a speciálním jednoúčelovém obráběcím centru. Významnou inovací je fakt, že nová páteřová roura bude, jak již jsem výše uvedl, svařována automaticky po vnějším průměru, zatímco doposud šlo o vysoce odborné a pracné ruční svařování z vnitřní strany. Vysoká náročnost na schopnost udržení kvality svaru a především zvyšující se legitimní nároky našich zákazníků, například na rozměrové parametry našich vozidel, nás vedly k tomuto poměrně zásadnímu kroku. Automatizovat svařování po vnitřním průměru nosné roury by bylo z hlediska vynaložených finančních nákladů neefektivní. Nalezené konstrukční řešení však otevřelo cestu k potřebnému zpružnění výroby a zvýšení užitných vlastností tatrováckého podvozku. Z tohoto důvodu vzniká zcela nové pracoviště vybavené výrobními stroji a jednotkami pocházejícími od renomovaných a léty prověřených výrobců, jako jsou například Valk-Welding, MAS, TGS, ČZ Strakonice či Vanad.

Nově pojatá nosná roura bude vyráběna v novém provozu za pomocí automatizovaných výrobních úkonů. Zjednodušeně řečeno, lépe a rychleji bude termicky dělen základní hutní polotovar roury. Následné čištění a třískové opracování jednotlivých konstrukčních segmentů bude probíhat na nových CNC strojích a speciálním jednoúčelovém obráběcím centru. Významnou inovací je fakt, že nová páteřová roura bude, jak již jsem výše uvedl, svařována automaticky po vnějším průměru, zatímco doposud šlo o vysoce odborné a pracné ruční svařování z vnitřní strany. Vysoká náročnost na schopnost udržení kvality svaru a především zvyšující se legitimní nároky našich zákazníků, například na rozměrové parametry našich vozidel, nás vedly k tomuto poměrně zásadnímu kroku. Automatizovat svařování po vnitřním průměru nosné roury by bylo z hlediska vynaložených finančních nákladů neefektivní. Nalezené konstrukční řešení však otevřelo cestu k potřebnému zpružnění výroby a zvýšení užitných vlastností tatrováckého podvozku. Z tohoto důvodu vzniká zcela nové pracoviště vybavené výrobními stroji a jednotkami pocházejícími od renomovaných a léty prověřených výrobců, jako jsou například Valk-Welding, MAS, TGS, ČZ Strakonice či Vanad.

Přece jen mi to nedá spát, musím se zeptat. Říká se nosná roura nebo nosná trouba? Co je významově správnější?

Tak teď jste kápnul na záležitost, která, v dobrém smyslu, mezi některými kolegy neustále vyvolává emoce. Již jen tím, že slovo „trouba“ má v dnešním, řekněme moderním českém jazyku či lépe, v jeho pouliční variantě, určité nepříliš povzbudivé konotace. Pojďme se proto podívat na celou záležitost z pohledu historie, respektive doby, kdy „tatrovácká koncepce vozidla“ a s ní pověstná nosná roura/trouba zaujala v našem konstrukčním a společenském slovníku významnější postavení. Na pomoc si vezměme dva Patentové spisy, č. 37812 a č. 45561 z 15. 4. 1931 resp. 15. 6. 1933. Spisy se týkají poháněcích zařízení pro motorová vozidla a byly vystaveny pro Závody Tatra, akciová společnost pro stavbu automobilů a železničních vozů, Praha. V obou dvou se důsledně používá název „trouba“, „troubovitý nosník v podélném středu vozidla“, „duté těleso ve tvaru trouby“ či „rám chassis ve tvaru trouby“. Co se týká etymologie uvedených označení roura a trouba, potom je třeba vědět, že slovo „trouba” je všeslovanský výraz pocházející z panslovanského Troba, které má původ v germánském trumba, což znamená primárně troubel, potrubí. Název “roura” je germanismus vycházející z původního německého Röhre a označuje trubici či troubu. Dle známé internetové otevřené encyklopedie je roura, stejně jako trubka, dlouhé duté válcovité těleso, jehož délka je významně větší než jeho průměr. Roura při stejné délce má obvykle větší průměr než trubka. Takže si stačí jen vybrat. Osobně bych se možná držel spíše historických označení, a to i přes ty zmíněné konotace.

Převzato z časopisu

-6439289c3bc30_280x149.jpg)