Technika

Brzdové systémy Carbon & Ceramic – Superbrzdy

Petr Hanke 05.05.2015 07:27

Keramické brzdy vyztužené uhlíkovými vlákny jsou nejpokrokovějším brzdovým systémem osobních automobilů...

Keramické brzdy vyztužené uhlíkovými vlákny jsou nejpokrokovějším brzdovým systémem osobních automobilů...

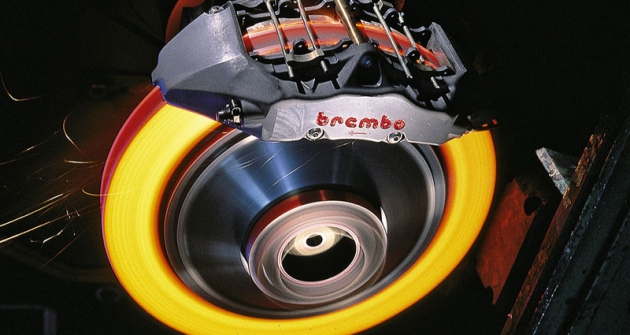

Uhlíková vlákna pro kombinaci nízké hmotnosti a vysoké pevnosti jsou považována za materiál budoucnosti. To platí jak pro výrobu nejrůznějších dílů nebo celých karoserií, tak i pro další komponenty, jako jsou například brzdové kotouče. V automobilech se poprvé objevily u týmu Brabham formule 1 v roce 1980, kdy je pod záštitou technického ředitele Gordona Murraye vyvinula společnost Hitco (dnes součást SGL Group). Ta na ně koupila licenci od firmy Dunlop, která jako první vyvinula kompozitové brzdové kotouče z uhlíkových vláken pro nadzvukové dopravní letadlo BAC/Aérospatiale Concorde. První testy proběhly v roce 1972, k sériovému nasazení došlo o tři roky později. Pro automobilovou sériovou produkci se brzdové kotouče z uhlíkových vláken představily v roce 1999. Jejich vývoj běžel pod hlavičkou italské firmy Brembo, která se spojila s vedoucí společností pro výrobu a zpracování uhlíkových vláken SGL Group. V roce 2009 založily společný podnik Carbon Company, který je dnes zdaleka největším výrobcem brzdových systémů, jež využívají v různé podobě uhlíková vlákna.

Jako první tento typ brzd dostal automobil Porsche 911 GT2 v roce 2001 pod zkratkou PCCB (Porsche Carbon Ceramic Brake). V tomto případě však, na rozdíl od letounu Concorde a monopostů F1, nešlo o kotouče vyrobené výhradně z uhlíkových kompozitů, ale uhlíková vlákna sloužila k vyztužení keramického kotouče. Ve srovnání s ocelovými kotouči mají keramické brzdy hned několik předností. Patří mezi ně zejména o cca 50 % nižší hmotnost. Výrobci uvádějí, že sada keramických brzd je zhruba o 20 kg lehčí než konvenční ocelová. Tato redukce neodpružené a rotační hmoty má významný vliv na jízdní dynamiku a chování automobilu. Další předností je zlepšená odezva s lepším pocitem na brzdovém pedálu, vyšší tepelná stabilita, větší odolnost vůči poklesu brzdného účinku (vadnutí), nepodléhání korozi a absence vzniku brzdného prachu. Silnou stránkou je delší životnost. Výrobci automobilů udávají, že při používání výhradně v běžném provozu dosahuje životnost 300 tisíc kilometrů, tedy přibližně stejně, jako je plánovaná životnost vozu. Při intenzivním používání na uzavřených tratích je opotřebení brzd větší, ale nadále mnohem menší než u ocelových.

Jako první tento typ brzd dostal automobil Porsche 911 GT2 v roce 2001 pod zkratkou PCCB (Porsche Carbon Ceramic Brake). V tomto případě však, na rozdíl od letounu Concorde a monopostů F1, nešlo o kotouče vyrobené výhradně z uhlíkových kompozitů, ale uhlíková vlákna sloužila k vyztužení keramického kotouče. Ve srovnání s ocelovými kotouči mají keramické brzdy hned několik předností. Patří mezi ně zejména o cca 50 % nižší hmotnost. Výrobci uvádějí, že sada keramických brzd je zhruba o 20 kg lehčí než konvenční ocelová. Tato redukce neodpružené a rotační hmoty má významný vliv na jízdní dynamiku a chování automobilu. Další předností je zlepšená odezva s lepším pocitem na brzdovém pedálu, vyšší tepelná stabilita, větší odolnost vůči poklesu brzdného účinku (vadnutí), nepodléhání korozi a absence vzniku brzdného prachu. Silnou stránkou je delší životnost. Výrobci automobilů udávají, že při používání výhradně v běžném provozu dosahuje životnost 300 tisíc kilometrů, tedy přibližně stejně, jako je plánovaná životnost vozu. Při intenzivním používání na uzavřených tratích je opotřebení brzd větší, ale nadále mnohem menší než u ocelových.

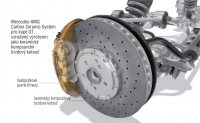

Samotný keramický kotouč, používaný hlavně u vysokovýkonných vozů, je tvořen karbidem křemíku (SiC), jenž je nejlehčím a současně nejtvrdším keramickým materiálem. Mezi jeho specifické vlastnosti patří vynikající tepelná vodivost, malá tepelná roztažnost a současně odolnost vůči kyselinám a jiným chemickým sloučeninám. Karbid křemíku zůstává stabilní při teplotách nad 1400 °C. Výroba keramických brzd je velmi náročná. Proces trvá dvacet dní a jeho součástí je nejen produkce samotného kotouče, ale také jeho smontování a vyvážení s hliníkovou střední částí. Začíná speciálně upravenými uhlíkovými vlákny, která se rozřežou na kusy s předem definovanou délkou a tloušťkou. Výroba pokračuje smícháním uhlíkových vláken s pojivem, jehož součástí je křemík a další přísady, a nalitím do formy. Tato hmota se vystaví na přesně danou dobu teplotě 900 °C, při níž dojde ke karbonizaci (zuhelnatění). Následuje spékání ve vakuu při teplotě 1700 °C, kdy vzniká karbid křemíku. Pro výrobu základního elementu keramického brzdového kotouče se používá metoda ztraceného lití.

Samotný keramický kotouč, používaný hlavně u vysokovýkonných vozů, je tvořen karbidem křemíku (SiC), jenž je nejlehčím a současně nejtvrdším keramickým materiálem. Mezi jeho specifické vlastnosti patří vynikající tepelná vodivost, malá tepelná roztažnost a současně odolnost vůči kyselinám a jiným chemickým sloučeninám. Karbid křemíku zůstává stabilní při teplotách nad 1400 °C. Výroba keramických brzd je velmi náročná. Proces trvá dvacet dní a jeho součástí je nejen produkce samotného kotouče, ale také jeho smontování a vyvážení s hliníkovou střední částí. Začíná speciálně upravenými uhlíkovými vlákny, která se rozřežou na kusy s předem definovanou délkou a tloušťkou. Výroba pokračuje smícháním uhlíkových vláken s pojivem, jehož součástí je křemík a další přísady, a nalitím do formy. Tato hmota se vystaví na přesně danou dobu teplotě 900 °C, při níž dojde ke karbonizaci (zuhelnatění). Následuje spékání ve vakuu při teplotě 1700 °C, kdy vzniká karbid křemíku. Pro výrobu základního elementu keramického brzdového kotouče se používá metoda ztraceného lití.

Plastová forma, udávající i tvar vnitřních chladicích kanálů, se vypaří již během karbonizace. Následuje finální jemné opracování kotouče, jeho vyvážení pomocí přípravků s diamantovými hroty a nanesení antioxidační ochrany. Keramické brzdové kotouče vyžadují použití brzdových destiček s větší tvrdostí. Upraveny jsou i další komponenty brzdové soustavy, a to především s důrazem na větší tepelnou odolnost. Keramické brzdy pracují s teplotami až 1000 °C. Nyní produkuje největší a téměř jediný výrobce keramických brzdových kotoučů pro silniční automobily dva druhy CCB (Carbon Ceramic Brake) a CCM (Carbon Composite Material). Jejich společným rysem je kotouč vyztužený uhlíkovými vlákny, jenž se samozřejmě liší složením. Kotouče CCB používá koncern Volkswagen a jeho značky Audi, Bentley, Bugatti, Lamborghini a Porsche, dále pak Mercedes-Benz u vozů AMG. Vyznačují se tím, že na každé straně keramického kotouče je přidána vrstva keramického materiálu vyztuženého uhlíkovými vlákny s odlišnými vlastnostmi. Mladší typ brzd CCM je vyroben z jiné specifikace materiálu vyztuženého uhlíkovými vlákny, který již není doplněn dodatečnou třecí vrstvou. Standardně, anebo na přání se tyto brzdy montují do vybraných typů značek Alfa Romeo, Aston Martin, BMW, Chevrolet (Corvette a Camaro), Jaguar, Lexus, Maserati, McLaren či Nissan. Každá automobilka s výrobcem brzd ladí konkrétní specifikaci nejen rozměrů brzdových kotoučů, ale také vlastností keramického materiálu vyztuženého uhlíkovými vlákny. Jelikož představuje brzdová soustava klíčový bezpečnostní prvek každého vozu, je výroba keramických brzdových kotoučů od přípravy zdrojového materiálu až po finální produkt pečlivě monitorována. Celý proces disponuje certifikací ISO 9001:2000. Data týkající se výroby a testování každého jednotlivého kotouče jsou sbírána a uchová-vána. U jednoho kotouče jde přibližně o 600 údajů. Díky tomu lze dohledat podklady ke každému kotouči jak ve výrobním procesu, tak i po namontování do automobilu.

Plastová forma, udávající i tvar vnitřních chladicích kanálů, se vypaří již během karbonizace. Následuje finální jemné opracování kotouče, jeho vyvážení pomocí přípravků s diamantovými hroty a nanesení antioxidační ochrany. Keramické brzdové kotouče vyžadují použití brzdových destiček s větší tvrdostí. Upraveny jsou i další komponenty brzdové soustavy, a to především s důrazem na větší tepelnou odolnost. Keramické brzdy pracují s teplotami až 1000 °C. Nyní produkuje největší a téměř jediný výrobce keramických brzdových kotoučů pro silniční automobily dva druhy CCB (Carbon Ceramic Brake) a CCM (Carbon Composite Material). Jejich společným rysem je kotouč vyztužený uhlíkovými vlákny, jenž se samozřejmě liší složením. Kotouče CCB používá koncern Volkswagen a jeho značky Audi, Bentley, Bugatti, Lamborghini a Porsche, dále pak Mercedes-Benz u vozů AMG. Vyznačují se tím, že na každé straně keramického kotouče je přidána vrstva keramického materiálu vyztuženého uhlíkovými vlákny s odlišnými vlastnostmi. Mladší typ brzd CCM je vyroben z jiné specifikace materiálu vyztuženého uhlíkovými vlákny, který již není doplněn dodatečnou třecí vrstvou. Standardně, anebo na přání se tyto brzdy montují do vybraných typů značek Alfa Romeo, Aston Martin, BMW, Chevrolet (Corvette a Camaro), Jaguar, Lexus, Maserati, McLaren či Nissan. Každá automobilka s výrobcem brzd ladí konkrétní specifikaci nejen rozměrů brzdových kotoučů, ale také vlastností keramického materiálu vyztuženého uhlíkovými vlákny. Jelikož představuje brzdová soustava klíčový bezpečnostní prvek každého vozu, je výroba keramických brzdových kotoučů od přípravy zdrojového materiálu až po finální produkt pečlivě monitorována. Celý proces disponuje certifikací ISO 9001:2000. Data týkající se výroby a testování každého jednotlivého kotouče jsou sbírána a uchová-vána. U jednoho kotouče jde přibližně o 600 údajů. Díky tomu lze dohledat podklady ke každému kotouči jak ve výrobním procesu, tak i po namontování do automobilu.

Převzato z časopisu

-6439289c3bc30_280x149.jpg)