Magazín

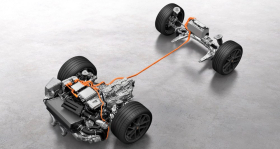

Benzin, elektřina, diesel, plug-in hybrid: v továrně BMW v Dingolfingu se vyrábí vše najedou.

Petr Hanke 31.03.2023 12:19

Foto: BMW Group

Automobilové továrny jsou jako živé organismy, které se neustále přizpůsobují měnícím se podmínkám. Musí zajistit pokud možno neustálý pohyb výrobní linky, to znamená jak dodávku správných dílů v pravý čas, tak naopak odvoz hotových automobilů, a všechno mezi tím. To vše co možná nejefektivněji, nejšetrněji k přírodě a v odpovídající kvalitě. Při návštěvě továrny BMW Dingolfing jsme měli možnost prohlédnout si jednu z nejflexibilnějších výrobních linek na světě, z níž údajně ještě nikdy nesjely za sebou dva úplně stejné vozy.

Právě výrobní centrum v Dingolfingu, malém městě situovaném ani ne 100 kilometrů východně od Mnichova, je největší evropskou továrnou BMW. Loni zde na dvou hlavních výrobních linkách vzniklo asi 245 tisíc vozů (rekordní byl rok 2017 s produkcí 375 tisíc vozů). Do Dingolfingu ale BMW umístilo také své specializované výrobní centrum na komponenty elektrického pohonu, centrum na výrobu hliníkových karoserií, kde vznikají skelety vozů Rolls-Royce, a pak také hlavní logistické centrum celého koncernu pro náhradní díly a příslušenství. Továrna v Dingolfingu je známá také zaměřením na výrobu alternativních druhů pohonů a pilotních sérií. Vznikly zde například vodíkové modely BMW Hydrogen 7, elektrické MINI E nebo BMW Active E, stejně jako hnací komponenty pro elektrické BMW i3.

Historie této továrny se pojí s automobilkou Hans Glas GmbH a sahá do 50. let minulého století. BMW tuto továrnu vlastní od roku 1967 a od té doby do ní neustále investuje a rozšiřuje ji. V současnosti je tato továrna se 17 tisíci zaměstnanci zdaleka největším zaměstnavatelem v regionu a jen pro svoz zaměstnanců je denně v provozu 250 autobusů, které ujedou více než 40 000 kilometrů.

Foto: BMW Group

Foto: BMW Group

Na návštěvě v dokonale promazaném mechanismu

Srdcem továrny v Dingolfingu je dvojice výrobních linek, z nichž každý den sjede přibližně 1600 automobilů. Každá z nich je dlouhá 3,5 km, avšak jedna je navržena jako flexibilnější a produkce jednoho automobilu na ní trvá 10,5 hodiny, tedy o půl hodiny déle než v případě první linky. Továrna se zaměřuje především na montáž luxusních vozů výrobního portfolia BMW. Konkrétně jde o šest modelových řad: 4 Coupé/Cabrio, 5, 6, 7, 8 a model iX, což znamená celkem několik desítek kombinací karoserií a druhů pohonu.

Při sledování výrobního procesu nejvíce zaujme fakt, že na výrobních linkách jsou za sebou z pohledu vnějšího pozorovatele nahodile seřazené nejen jednotlivé modelové řady, ale také modely s různými druhy pohonu. Za elektrickým BMW iX tak jede například BMW 630d Gran Turismo, za ním plug-in hybridní M750e a dále pak sportovní BMW M5 s velkým zážehovým osmiválcem. Každý z výrobních cyklů trvá 99 sekund. Výrobní linka je rozdělena na několik kontrolních stanovišť, na nichž se každý z vozů zastavuje a pomocí kamer a umělé inteligence se vyhodnocuje, zda jsou všechny komponenty nejen přítomné, ale také správně umístěné. Až potom je vůz puštěn po výrobní lince dále.

Mimořádná flexibilita celého výrobního procesu továrny v Dingolfingu umožňuje měnit určité prvky výroby budoucího automobilu ještě týden před tím, než začne jeho výroba. Právě tato schopnost továrně značně pomohla v minulých letech, kdy docházelo k nepředvídatelným přerušováním dodávek některých specifických komponentů. Výrobní pořadí jednotlivých modelů tak muselo být flexibilně upravováno právě podle dostupnosti dílů a možností kompletace celých vozů.

Foto: BMW Group

Foto: BMW Group

Celý výrobní systém je samozřejmě propojen s dodavateli komponentů a jednotlivé díly přicházejí k výrobní lince v přesně daném pořadí podle vyráběného vozu. Zásoba dílů je obvykle na několik dní výroby, ale občas i tak nastanou při zajišťování plynulých dodávek dílů infarktové okamžiky. Jednou údajně shořel nákladní vůz přivážející přes Alpy od italského dodavatele interiéry pro nové vozy a aby se předešlo zastavení výrobní linky, nezbývalo než komponenty, které bylo před tím potřeba znovu vyrobit, do továrny dopravit vrtulníkem. Jiným problémem naopak může být zpomalení distribuce automobilů, která probíhá z 80 % po železnici.

Během prohlídky továrny byla nesmírně zajímavá kromě jiného i lakovna, v níž pracují roboti, kteří dostávají zásobníky s přesně odměřeným množstvím barvy pro jednotlivé modely. Tyto barvy se připravují ve spodním podlaží haly. Sledování procesu lakování různých karoserií může připomínat balet. Roboti s dokonalou přesností lakují centimetr po centimetru plochu skeletu. Jednotlivá stanoviště si karoserie zcela automaticky mezi sebou a integrovanými sušicími boxy předávají, takže na konci plynule vyjíždějí lesklá nebo matná torza budoucích automobilů. Specialitou lakovny je také speciální sekce pro individualizace laků, která dokáže na karoserii nastříkat prakticky jakýkoliv motiv.

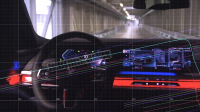

Karosárna, lakovna nebo samotná montážní linka jsou fascinujícími místy pro sledování výrobního procesu, pohledem do budoucnosti je ale konec výrobní linky, z nějž po kontrole kvality a prvotních testů automobily vyjíždějí samy – bez řidiče. Jde o novinku zavedenou u nového BMW řady 7, kdy systém vnitřní navigace v budově komunikuje s projíždějícím automobilem a sděluje mu, kam se má odvézt. Takto nějak si představujeme budoucnost parkování, kdy přijedete k parkovacímu domu a ten si vůz navede na volné parkovací místo. V Dingolfingu už tento systém funguje v praxi.

Foto: BMW Group

Foto: BMW Group

-6439289c3bc30_280x149.jpg)