Svezli jsme se

BMW i8: broušení diamantu

Miloš Hlaváček 29.04.2014 18:59

Představujeme

Jakkoli může titulek znít vzletně, v případě výroby modelu BMW i8 není až tak daleko od pravdy…

Při výrobě tohoto sportovního plug-in hybridu se totiž ve značné míře využívá kompozitních materiálů na bázi uhlíku. Jde o materiály známé jako CFRP, tedy plasty vyztužené uhlíkovými vlákny. Základní konstrukce vozu BMW i8 (je principielně podobná jako u menšího i3) vychází z koncepce Life Drive. Modul Life je prostorem pro posádku a vyroben prakticky výhradně z CFRP, přičemž modul Drive je vyroben z hliníkových plechů a odlitků a slouží jako základ celé pohonné jednotky. Oba moduly se vyrábí samostatně. Výrobní proces vedoucí k stavbě části Life začíná v severoamerické továrně Moses Lake ve státě Washington. Tato továrna je zásobována elektrickou energií z vodní elektrárny a produkuje základní uhlíková vlákna.

Při výrobě tohoto sportovního plug-in hybridu se totiž ve značné míře využívá kompozitních materiálů na bázi uhlíku. Jde o materiály známé jako CFRP, tedy plasty vyztužené uhlíkovými vlákny. Základní konstrukce vozu BMW i8 (je principielně podobná jako u menšího i3) vychází z koncepce Life Drive. Modul Life je prostorem pro posádku a vyroben prakticky výhradně z CFRP, přičemž modul Drive je vyroben z hliníkových plechů a odlitků a slouží jako základ celé pohonné jednotky. Oba moduly se vyrábí samostatně. Výrobní proces vedoucí k stavbě části Life začíná v severoamerické továrně Moses Lake ve státě Washington. Tato továrna je zásobována elektrickou energií z vodní elektrárny a produkuje základní uhlíková vlákna.

Tato vlákna vznikají z termoplastového prekurzoru na bázi polyakrylonitrilu a v sestavě procesů dochází k postupnému odstraňování elementů. Výsledkem této technologie je pak čistý uhlík s pevnou krystalickou strukturou. Každé takové vlákno je silné pouhých 7 mikronů, přičemž pro srovnání, lidský vlas je sedminásobně silný. Pro další použití se tato vlákna spojují do svazků po 50 000 kusech. Ty se transportují do továrny v německém Wackersdorfu, kde se z nich připravují uhlíkové tkaniny. S ohledem na konkrétní použití se tkanina liší uspořádáním vláken nebo různým vrstvením. Do potřebného tvaru jsou jednotlivé díly střiženy až ve finální části celého výrobního postupu.

Tato vlákna vznikají z termoplastového prekurzoru na bázi polyakrylonitrilu a v sestavě procesů dochází k postupnému odstraňování elementů. Výsledkem této technologie je pak čistý uhlík s pevnou krystalickou strukturou. Každé takové vlákno je silné pouhých 7 mikronů, přičemž pro srovnání, lidský vlas je sedminásobně silný. Pro další použití se tato vlákna spojují do svazků po 50 000 kusech. Ty se transportují do továrny v německém Wackersdorfu, kde se z nich připravují uhlíkové tkaniny. S ohledem na konkrétní použití se tkanina liší uspořádáním vláken nebo různým vrstvením. Do potřebného tvaru jsou jednotlivé díly střiženy až ve finální části celého výrobního postupu.

K tomu dochází v závodech v Landshutu a Lipsku, kde vznikají karoserie pro vozy i8, resp. i3. Pro dosažení pevného a stálého tvaru se tkanina zahřívá a tvaruje. Větší díly jsou tvořené tak, že dojde ke spojení jednotlivých menších částí. Díky tomu je možné z uhlíkových kompozitů vyrábět i extrémně velké díly, které by bylo možné z hliníku nebo oceli vytvořit jen obtížně anebo s výrazně většími náklady. Pak je do forem s natvarovanou tkaninou pod vysokým tlakem vstřikována speciální pryskyřice RTM, která se na uhlíková vlákna přilepí a při následném tvrzení díly dosáhnou požadované pevnosti. Nový výrobní postup nevyžaduje běžné vytvrzování kompozitů v autoklávech, což celý výrobní proces výrazně urychluje.

K tomu dochází v závodech v Landshutu a Lipsku, kde vznikají karoserie pro vozy i8, resp. i3. Pro dosažení pevného a stálého tvaru se tkanina zahřívá a tvaruje. Větší díly jsou tvořené tak, že dojde ke spojení jednotlivých menších částí. Díky tomu je možné z uhlíkových kompozitů vyrábět i extrémně velké díly, které by bylo možné z hliníku nebo oceli vytvořit jen obtížně anebo s výrazně většími náklady. Pak je do forem s natvarovanou tkaninou pod vysokým tlakem vstřikována speciální pryskyřice RTM, která se na uhlíková vlákna přilepí a při následném tvrzení díly dosáhnou požadované pevnosti. Nový výrobní postup nevyžaduje běžné vytvrzování kompozitů v autoklávech, což celý výrobní proces výrazně urychluje.

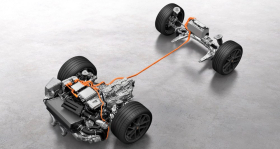

Díly z uhlíkových kompozitů jsou lepením spojovány v nové karosárně BMW v Lipsku. Proces lepení je plně automatizovaný tak, aby bylo dosaženo naprosto přesných rozměrů spár pro dosažení potřebné tuhosti spojů. Povrchové díly karoserie modelu BMW i8 jsou vyrobeny z termoplastů odolných proti opotřebení a drobným provozním poškozením. Modul Drive vzniká ve svém základu v továrně BMW v Dingolfingu. Jeho konstrukce je výhradně hliníková a nese všechny díly pohonné jednotky. Jednotlivé články akumulátorů jsou do tohoto modulu vkládány ručně a teprve následně zapojovány tak, aby v případě potřeby bylo možno tyto články měnit samostatně.

Díly z uhlíkových kompozitů jsou lepením spojovány v nové karosárně BMW v Lipsku. Proces lepení je plně automatizovaný tak, aby bylo dosaženo naprosto přesných rozměrů spár pro dosažení potřebné tuhosti spojů. Povrchové díly karoserie modelu BMW i8 jsou vyrobeny z termoplastů odolných proti opotřebení a drobným provozním poškozením. Modul Drive vzniká ve svém základu v továrně BMW v Dingolfingu. Jeho konstrukce je výhradně hliníková a nese všechny díly pohonné jednotky. Jednotlivé články akumulátorů jsou do tohoto modulu vkládány ručně a teprve následně zapojovány tak, aby v případě potřeby bylo možno tyto články měnit samostatně.

Další články o stejném modelu |

Další články o stejné značce |

Vstup do diskuze (0)

-6439289c3bc30_280x149.jpg)